【数据治理与大数据技术】服务器行业元数据、物料BOM

一、元数据表示方法

存在种类繁多的元数据表示方法,它们根据不同的领域、功能和语法结构而发展。要系统化地理解这“千种方法”,我们可以从以下几个维度来梳理其核心分类和代表性方案。

按应用领域划分

不同领域的数据有其特殊性,因此催生了专门化的元数据标准。

-

通用资源描述:以都柏林核心元数据(Dublin Core, DC) 为代表,它提供了一组简单、通用的核心元素(如标题、创建者、主题等),旨在支持跨领域的资源发现,非常适合描述网络资源 。

-

图书馆与文献管理:

-

MARC(机读目录格式):是图书馆界几十年来用于描述馆藏资源(如书籍、期刊)的权威标准,信息含量极为丰富 。

-

BibTeX:广泛用于学术文献和科技书目的管理,尤其在LaTeX文档排版系统中 。

-

-

政府与地理信息:

-

GILS(政府信息定位服务):用于描述政府信息,帮助公众定位和检索政府资源 。

-

FGDC/CSDGM(联邦地理数据委员会数字地理空间元数据内容标准):是描述地理空间数据的非常成熟和完善的标准 。

-

-

博物馆与艺术作品:

-

CDWA(艺术作品描述类目) 和 VRA Core(可视资源委员会核心元数据) 用于详细描述艺术品、文化遗产等视觉资源的复杂属性 。

-

-

教育与学习资源:

-

IEEE LOM(学习对象元数据) 旨在描述教育技术资源,促进学习对象的查找、管理和重用 。

-

-

档案与特藏资源:

-

EAD(编码文档描述) 是一种标准,用于描述档案和手稿资源集合,包括文件、公文、照片和录音等 。

-

-

连续出版物与电子商务:

-

ONIX(在线信息交换) 是图书、期刊等贸易产品信息的国际标准,广泛应用于出版发行业 。

-

-

特定行业与技术报告:例如,科技报告元数据规范(GB/T 30535) 定义了科技报告的特征描述 ,而电子证照元数据规范(GB/T 36903) 则规定了电子证照的信息模型和元数据 。

按功能侧重划分

元数据标准在设计目标上也有所侧重。

-

以发现、检索和评估为主要目标:这类元数据相对简洁,如都柏林核心(DC),核心功能是帮助用户快速定位和筛选资源 。

-

以详细描述和管理为主要目标:这类元数据通常非常详尽和复杂,旨在对资源本身的各类特征及关系进行深度描述,以便于长期保存、专业研究和管理。例如FGDC地理元数据、CDWA等 。

按语法与描述工具划分

元数据方案的具体实现需要遵循特定的语法和结构。

-

早期或专用的格式与框架:

-

DTD(文档类型定义):是XML 1.0规范的重要组成部分,用于定义XML文档的结构。但随着XML应用的发展,DTD因其非XML语法、不支持数据类型和命名空间等局限性,逐渐被更先进的工具所补充或替代 。

-

MARC 等也有其特定的二进制或字符编码格式。

-

-

现代主流的描述框架与语法:

-

RDF(资源描述框架):是W3C推荐的用于描述资源(特别是Web资源)的框架。它的核心模型是“主体-谓词-客体”三元组,非常适合表达资源间的复杂关系,是实现语义网和知识图谱的基石。RDF本身不规定具体的词汇,而是提供了一个强大的、可扩展的陈述基础 。

-

XML Schema(XML模式):用于定义XML文档的结构和数据类型,其语法本身就是XML,相比DTD更具一致性和可扩展性,是目前定义XML文档结构的首选方法 。

-

理解与选择元数据表示方法

尽管存在众多元数据表示方法,但其根本目的都是为了更有效地描述、管理、定位、发现和理解数据 。在实际应用中,选择或设计元数据方案时通常会考虑互操作性、可扩展性等因素,并可能根据特定需求对现有标准进行扩展或组合使用 。理解这些分类和代表性标准,能帮助您在面对具体的元数据需求时,更有方向地进行选择和研究。

二、行业数据的表示方法

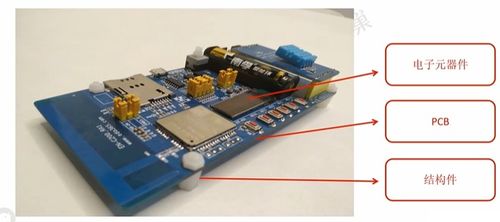

2.1 服务器行业元数据

服务器包含了大量元部件,其“元数据”可以从物理硬件属性和在软件系统中的数字化描述两个维度来理解。

|

元部件类别 |

关键组件示例 |

核心元数据/规格描述 |

主要用途/影响 |

|---|---|---|---|

|

计算核心 |

CPU (中央处理器) |

型号、架构(如x86/ARM)、核心数量、主频、缓存大小、制造工艺(如5nm/7nm) |

服务器的“大脑”,决定整体运算能力、并行任务处理能力。 |

|

GPU (图形处理器) |

型号(如NVIDIA H系列)、算力(TFLOPS)、显存容量与类型(如HBM)、CUDA核心数 |

专攻并行计算,对AI训练、科学计算、图形渲染至关重要。 | |

|

内存与存储 |

内存 (DRAM) |

类型(如DDR5)、容量、频率、通道数 |

暂存CPU正在处理的數據,容量与速度直接影响应用运行效率。 |

|

存储设备 (SSD/HDD) |

类型(NVMe SSD/SATA HDD)、容量、读写速度(IOPS)、接口(如PCIe)、耐久度(TBW) |

持久化存储數據,读写性能影响数据访问速度和系统响应时间。 | |

|

网络与连接 |

光模块 |

型号、速率(如100G/400G)、传输距离、波长、连接器类型(如LC) |

实现服务器间高速数据传输,是数据中心网络带宽的关键。 |

|

网卡 (NIC) |

接口速率(如10/25/100GbE)、接口类型(如RJ45/SFP+)、端口数量、是否支持RDMA |

服务器连接网络的关口,影响网络吞吐量和延迟。 | |

|

主板与电源 |

主板 (PCB) |

尺寸规格(如ATX/E-ATX)、芯片组、扩展插槽(PCIe x16/x8)数量与版本、内存插槽数 |

连接所有组件的平台,其设计和用料决定系统的稳定性与扩展性。 |

|

电源 (PSU) |

额定功率(瓦)、效率认证(如80 Plus铂金/钛金)、接口类型、散热方式 |

为所有硬件供电,其功率和效率关乎系统稳定运行与能耗成本。 | |

|

散热与其他 |

散热系统 |

散热方式(风冷/液冷)、风扇尺寸/转速、泵流量(液冷)、热设计功耗(TDP)支持 |

保障硬件在适宜温度下工作,散热能力直接影响性能发挥与硬件寿命。 |

软件层面的元数据

在云平台或管理系统中,服务器硬件本身也会被赋予一系列描述其身份、状态和配置的元数据,以便于自动化管理和服务发现。

-

身份与配置信息:包括服务器唯一ID、主机名、规格型号(instance-type)、所在可用区(Availability Zone)等。

-

网络信息:如固定IP地址(local-ipv4)、弹性公网IP地址(public-ipv4)、所属虚拟私有云(VPC)ID、安全组等信息。

-

动态管理与自动化:这些元数据通常可以通过云平台提供的元数据服务(Metadata Service)API进行查询。服务器在启动时也可以查询自身的元数据(如主机名、用户自定义脚本)来完成自动化配置。

元数据的应用价值

这些元数据对于服务器的生产制造、采购选型、运维管理以及性能优化都至关重要。

-

采购与选型:根据业务负载(如高性能计算、大数据分析、普通Web服务)对比不同组件的元数据,选择性价比最优的配置。

-

运维与排障:当出现硬件故障或性能瓶颈时,详细的元数据有助于快速定位问题组件,比如通过SN码联系供应商支持。

-

自动化与云管理:云平台利用元数据服务实现服务器的自动化初始化配置,如设置主机名、注入密钥、执行特定脚本等,极大提升了运维效率。

2.2 服务器供应链

服务器供应链是一个高度专业化和全球化的网络,从最微小的元器件到最终的整机集成,环环相扣。

|

供应链层级 |

核心组件/环节 |

关键功能与趋势 |

代表公司 (基于公开信息) |

|---|---|---|---|

|

① 基础元器件与材料 |

电容 |

为芯片(CPU/GPU)供电、滤波、稳压。AI服务器对电容的高频、高温稳定性、长寿命要求极高。钽电容、超级电容(LIC)因性能优异需求激增。 |

永铭电子:提供服务器全场景高性能电容方案。 江海股份:国内领先的超级电容供应商,切入英伟达供应链。 风华高科/振华科技:国内被动元件龙头,钽电容重要生产商。 |

|

② PCB(印制电路板) |

覆铜板(CCL) |

制造PCB的核心基材,决定最终电路的信号传输速度和稳定性。AI服务器推动高频高速覆铜板(如M9级) 需求。 |

生益科技:国内覆铜板龙头,产品通过英伟达等大客户验证。 |

|

服务器PCB |

所有电子元器件的承载体和电气连接枢纽,被称为“电子产品之母”。AI服务器采用20层以上高多层、高速PCB,价值量远超普通服务器。 |

沪电股份/深南电路:高端通信板、服务器板领导者,技术实力雄厚。 生益电子:专注高端PCB,是AI服务器核心供应商。 胜宏科技:在AI服务器PCB和显卡PCB市场占据重要份额。 广合科技:专注于服务器PCB,与多家光模块厂商和服务器品牌深度合作。 | |

|

③ 光模块 |

光器件与光模块 |

负责数据中心内部及互联的光电信号转换,是实现高速数据传输的“血管”。技术迭代极快,正从400G/800G向1.6T/3.2T 演进,LPO(线性可插拔光学)、CPO(共封装光学)等低功耗技术是趋势。 |

中际旭创/新易盛:全球光模块龙头,800G产品主力供应商,1.6T技术领先。 天孚通信:提供光模块核心的光器件、光引擎。 华工科技/光迅科技:具备芯片自研能力的光模块厂商,技术布局全面。 |

|

④ 配套与散热 |

散热(液冷) |

高功耗AI芯片(功耗可达千瓦级)使液冷从“可选”变为“刚需”,能效比远高于传统风冷。 |

英维克/申菱环境:数据中心温控解决方案领先企业。 川润股份/高澜股份:在液冷系统、泵阀等环节有深入布局。 |

|

电源 |

为服务器提供稳定、高效的电力供应。AI服务器电源功率密度和效率要求不断提升。 |

麦格米特:英伟达官方认证电源合作商。 | |

|

⑤ 整机与代工 |

服务器制造与系统集成 |

将上述所有组件整合成最终可交付的服务器整机。 |

工业富联:英伟达AI服务器核心代工厂。 鸿海(富士康)/广达/纬创:全球主要的服务器ODM厂商,为云服务商和品牌商代工。 |

供应链核心趋势

了解这些公司背后,能帮助你把握服务器行业发展的脉搏:

-

技术迭代驱动需求:AI算力竞赛直接拉动了对高速光模块(800G/1.6T)、高层数高密度PCB 和高性能电容的需求。这些组件必须不断升级才能匹配GPU的进化速度。

-

国产化替代机遇:在高端电容、覆铜板、光芯片等领域,国内企业正加速技术突破,逐步替代海外供应商,这是一个明确的长期趋势。

-

散热成为关键瓶颈:随着单机柜功耗迅猛增长,传统的风冷技术逼近极限,液冷技术的普及正在加速,带来了新的市场增长点。

三、物料制造BOM

3.1 BOM的类型

产品:是生产企业向用户或市场以商品形式提供的制成品;

成套设备:在生产企业一般不用装配工序连接,但用于完成相互联系的使用功能的两个或两个以上的产品的总和;

零件:不采用装配工序制成的单一成品;

部件:由若干个部分(零件、分部件),以可拆成或不可拆的形式组成的成品;分部件可以按照其从属产品关系划分为1级分部件,2级分部件。

总成:能够执行一定独立功能的由若干个部门以可拆成或不可拆的形式组成的复杂成品,例如发动机总成,车桥总成,前轴总成等;由零件和部件组成;也可能叫组件、整件、装置、全件等说法。复杂产品可能还有分总成。

模块:具有相对独立功能和通用接口的单元。类似总成,但可能比较简单。

专用件(基本件):本产品专用的零部件。不过在实际中往往借用关系比较多,专用件的实际含义是首次应用在本产品上的零部件。

借用件:在本产品中采用已有产品的组成部分,这些组成部分叫借用件。

一般情况下直接借用源产品叫一次借用。如果该产品在下次设计时被借用,那么该产品借用源产品部分叫二次借用。在二次借用过程中很容易出现借用关系紊乱的情况,往往将借用源产品关系错接到一次借用产品上。

通用件:在不同类型或同类型不同规格的产品中具有互换性的零部件。实际上也是一种借用件,往往借用件被借用一定次数以后企业会通过标准化部门将其转化为通用件,推广应用。

标准件:经过优选、简化、统一并给予标准代号的零部件。

专用件、借用件、通用件、标准件可以看做构成企业产品结构的各类零部件的一种分类属性。计算机应该能够根据一定规则自动完成对专用件、借用件、通用件、标准件的管理。

常见要处理规则如下:

1、根据代号自动识别是否是标准件。

2、根据图纸上明细栏标注的借用说明判断零部件是借用件,如果该借用件已经在系统中存在,应该自动根据代号链接属性、结构信息和关联图档。

3、专用件一旦被其他产品借用,则在其它产品上显示为借用关系,和专用件应明显区别。而且在汇总《产品明细表》时一定要标明借用产品出处。因为企业一般对借用件不出图纸,如果是设计部门负责提供图纸,则要根据《产品明细表》上借用产品信息找到对应借用产品图纸(一般是装订成完整一册或一柜),然后根据需要(主要看车间是否还有对应图纸)决定晒图下发,如果是车间领图就要根据《产品明细表》找档案部门要图。

4、在手工管理情况下对借用件都必须查到原始借用关系,然后手工填入明细表,很容易出错。往往搞不清楚到底是原始借用产品到底是借用哪个了。如果计算机能够自动根据借用件所对应的专用件所属产品自动在备注栏填写“借某产品代号”,这样就可以大大减少错误和重复劳动。

5、此外要做一个重要判断就是,当系统中存在多个同代号零部件时,首先其必须不是标准件的情况下必须保证只能有唯一的专用件。通用件是否对应专用件可能需要探讨。

6、借用件如果在不同产品系列中借用超过一定次数可以自动转为通用件,有的企业有此管理需求。

7、通用件、标准件可以在3.X中的基础件库中管理,以上问题在4.0如何处理还不清楚。

8、需要能够查询出一个零部件被哪些产品或结构借用。目前所有查询操作最终结果界面设计都很糟糕。

替换件:本产品必须要有的组成部分,一般数量都不变化,例如汽车的发动机。可以有多种选装规格。

选装件:本产品不一定要有的组成部分,可以有多个选装规格。

必装件:一定得有,结构不变

必选件:一定得有,默认选一种

可选件:不一定要有,默认选一种

选装件:不一定要有,默认不选

定制件:专为本产品设计新的结构

必装件、必选件、可选件、选装件、定制件可以看做构成企业产品结构的各类零部件的一种装入结构管理属性。计算机应该能够根据一定规则自动完成对有此定义的产品结构的配置管理。

自制件:本企业产品及其组成部分中企业自己加工的零部件。

外购件:本企业产品及其组成部分中采购其它企业的产品或零部件。标准件一般作为一种特殊的外购件处理。

外协件:本企业产品及其组成部分中采购其它企业或分厂的产品或零部件,但由本企业负责图纸和工艺设计。

附件:供用户安装调整或使用产品所必需的专用工具和检测仪表,或为产品完成多种功能必需的,而又不能同时装配在产品上的组成部分。

附件信息往往有一张装箱图纸,上面有一些装箱明细。对于装箱明细表汇总也是开目解决得非常不科学的一种。从如何建立装箱明细表产品结构树表达,到如何展开BOM,因为该图纸理论上应和产品关联,但产品BOM展开对象是产品总装图,到最后如何汇总?因为装箱明细即使展开也无法将其和普通零部件区分开。

易损件:产品在正常使用过程中容易损坏和在规定期间必须更换的零部件。

备件:为保证产品的使用和维修,供给用户备用的易损件和其他件。

对于维修部门非常重要的汇总信息,不过汇总前应该由设计人员输入识别信息区分。所以相对维护操作难度大,汇总难度不大。

安全件:对产品安全性能有重大影响的零部件,例如刹车片。

重要件:对产品质量、成本或加工成本上有关键影响的零部件。

关键件:一般是经过比较复杂工艺过程,需要在生产准备过程中特别注意跟踪的零部件,一般在设计完工艺后通过筛选含“关键工艺”标识的零部件获得。

重要件、关键件一般都是和工艺加工难度和重要度有关的信息,计算机进行识别需要在工艺卡片填写上给予一定的区别方式。

焊接件(结合件):由几个简单零部件焊接或其它方式(铆接)组成的部件。但可能大部分零件不单独出图,和部件共用图纸表达,如果部件图纸不能完全表达清楚零件结构才出相关图纸。很可能没有提供无图下级零部件代号。

左右件:纺机行业术语,指操作工位不同,但镜像对称而共用图纸的两个零部件。

系列件:形成一个系列,共用图纸的一组零部件。往往可以建立尺寸驱动表和具体规格代号对应。标题栏只填名称和代号前半部分。

以上焊接件、左右件、系列件还有一些类似结构最大问题第一是BOM展开时如何处理?特别是系列件,要求用户将每个零部件单独绘图其实非常不合理。第二此时实质是一个图纸关联多个结构,特别是工艺,可能是一个典型工艺关联多个结构,汇总时如何处理?

如果在实际设计过程中可能还包括公用工艺路线,但工艺卡片设计还是需要调用典型工艺重新设计等等。相当复杂,开目在很多项目上对这些结构管理含糊了事。

工艺合件(中间件):在装配过程中需要临时先安装在一起的结构,一般都打破了产品结构对应装配关系。

实质是PBOM的构造,如何处理从现有思路是没有答案的。答案在于好好研究装配工序卡编制规则的开发和汇总设计。

如果解决由装配工序规程汇总出PBOM的难题,所谓的PBOM就非常简单。问题是在开目解决出路在CAPP上最合算,而不是在PDM上处理。

02 什么是BOM?

采用计算机辅助企业生产管理,首先要使计算机能够读出企业所制造的产品构成和所有要涉及的物料,为了便于计算机识别,必须把用图示表达的产品结构转化成某种数据格式,这种以数据格式来描述产品结构的文件就是物料清单,即是BOM。它是定义产品结构的技术文件,因此,它又称为产品结构表或产品结构树。在某些工业领域,可能称为“配方表”、“要素表”或其它名称。

在MRPⅡ和ERP系统中,物料一词有着广泛的含义,它是所有产品,半成品,在制品,原材料,配套件,协作件,易耗品等等与生产有关的物料的统称。

在通常的MRPⅡ和ERP系统中BOM是指由双亲件及子件所组成的关系树。BOM可以是自顶向下分解的形式或是以自底向上跟踪的形式提供信息。

在MRPⅡ和ERP系统中中BOM是一种数据之间的组织关系,利用这些数据之间层次关系可以作为很多功能模块设计的基础,这些数据的某些表现形式是我们大家感到熟悉的汇总报表。

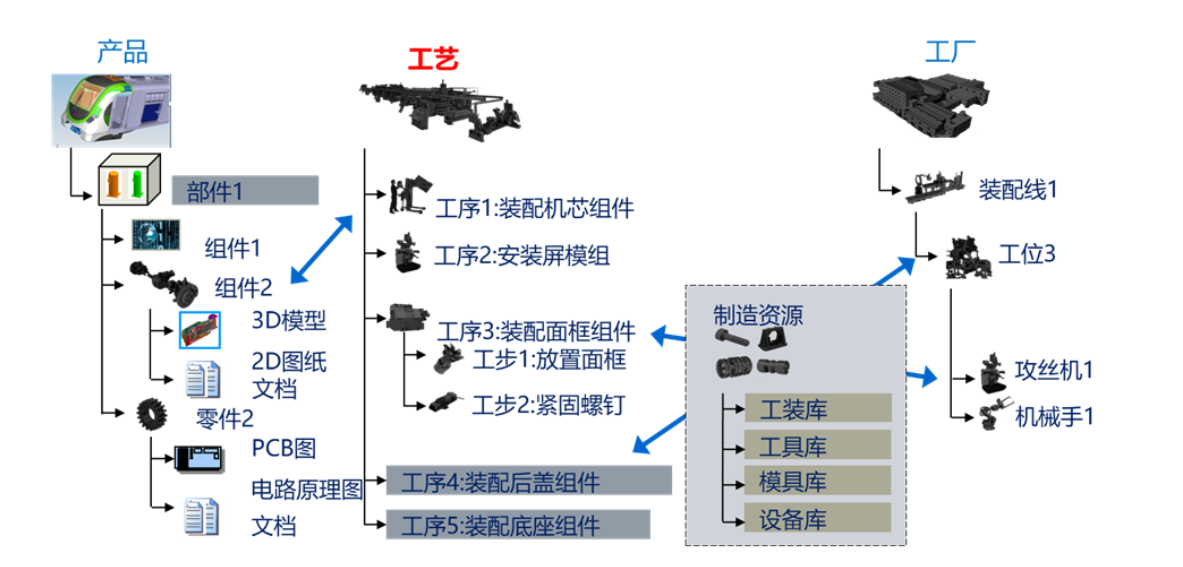

采用3PR模型,可以产品、工艺、工厂、制造资源完美连接整合成一个统一的LDA(Lifecycle Data Architecture)数据模型,明确相互之间的关联关系,形成企业单一的BOM信息数据源,保证BOM数据的唯一性和准确性,可直观准确地回答这些问题:做什么(产品)、在哪做(工厂、生产线、工位)、怎么做(工艺规划),用什么做(设备、工装、工具)

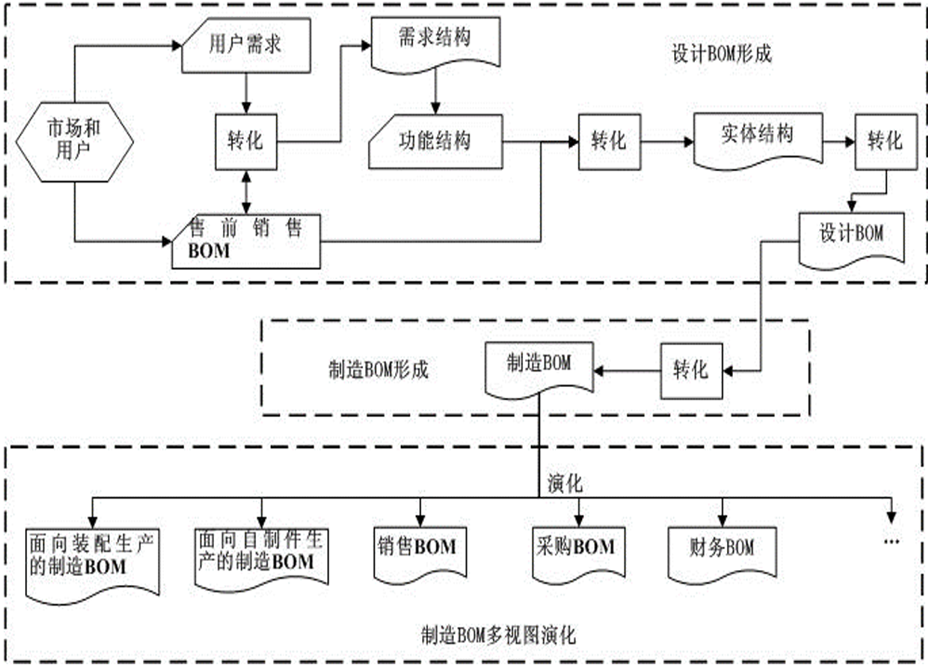

理解BOM的多种类型及其在不同业务流程中的具体应用,是决策者掌握BOM战略价值的关键。

决策人员涉及企业内所有涉及BOM创建、变更、维护、使用及管理的部门和人员,包括但不限于研发部门、工艺部门、生产部门、采购部门、质量部门、物流部门、销售部门以及相关管理人员。

BOM并非一成不变,它会随着产品从设计概念到最终交付的过程而演化出不同形态,以服务于特定的业务目标。

1. 核心BOM类型深度解析

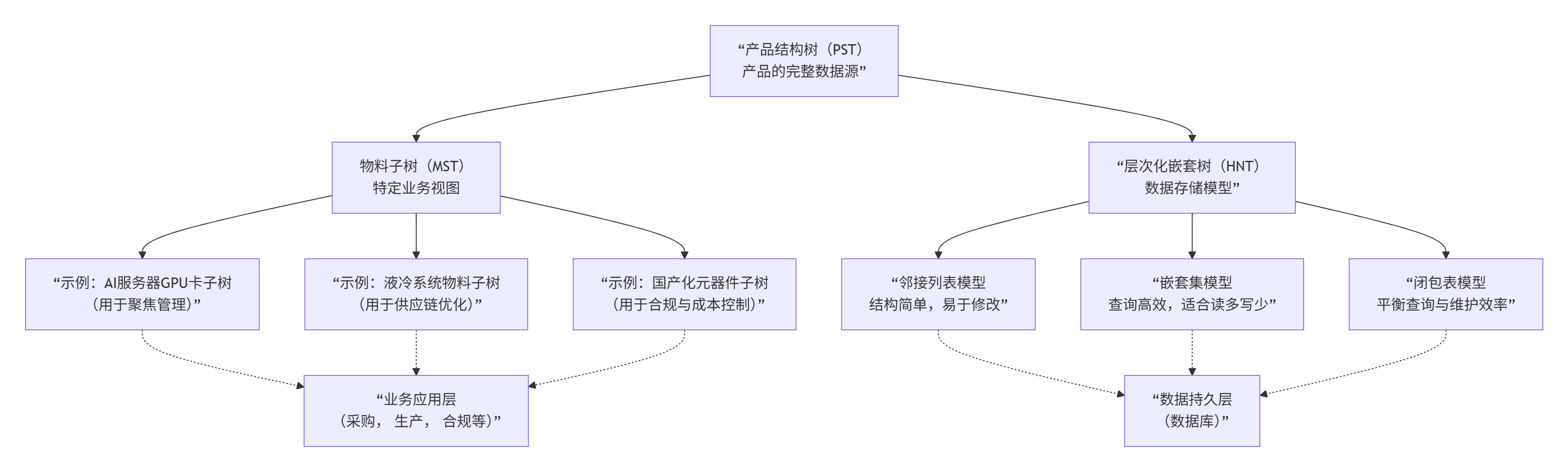

为了清晰地展示不同BOM之间的区别与联系可以参考:

| 类型 | 定义 | 主要用途 / 使用部门 | 特点 |

|---|---|---|---|

| 工程BOM (EBOM) | Engineering BOM,也称设计BOM。它从产品设计的角度出发,完整描述了产品的设计结构和所有零部件。 | 主要由研发、工程设计部门创建和使用,是产品设计的最终输出。 | - 结构与设计图纸保持一致,反映产品的物理结构。- 包含所有零部件,无论其是采购、自制还是虚拟件。- 侧重于功能和设计关系,可能不包含工艺、制造等信息。- 是所有其他类型BOM的源头和基础。 |

| 生产BOM (PBOM) | Production BOM,也称制造BOM。它在EBOM的基础上,根据实际的生产工艺和制造流程进行了调整和补充。 | 主要由生产、工艺、计划(PMC)部门使用,用于指导具体的生产制造活动。 | - 结构可能与EBOM不同,会根据装配顺序、工艺路线进行重组。- 增加了制造过程中所需的物料,如焊料、胶水等消耗品。- 包含了工艺路线、工时定额、加工中心等制造相关信息。- 是计算物料需求计划(MRP)和下达生产订单的核心依据。 |

| 销售BOM (SBOM) | Sales BOM,也称订单BOM。它面向销售环节,用于描述一个可销售的产品或产品族。 | 主要由销售、市场部门使用,用于创建销售订单和报价。 | - 通常只包含顶层产品和客户可选的主要配置项,不展示内部复杂的零部件结构。- 用于处理“按订单配置”(CTO)的业务模式,客户可以选择不同的模块组合成最终产品。- 关联的是销售价格,而非制造成本。- 订单确认后,系统会根据SBOM和预设规则自动生成对应的PBOM用于生产。 |

2. BOM在关键业务流程中的应用

一个准确、集成的BOM体系能够在企业的多个关键业务流程中发挥驱动作用,创造显著价值。

-

成本核算: BOM是产品成本核算的基础。通过将BOM中的每个物料数量与其标准成本(采购价或制造成本)相乘并逐级汇总,财务部门可以精确计算出产品的理论标准成本。在生产完成后,通过对比实际领料和工时消耗,可以进行成本差异分析,为成本控制和定价策略提供数据支持。

-

物料采购计划: 生产计划部门根据主生产计划(MPS)和BOM,通过物料需求计划(MRP)运算,可以精确计算出未来每个时间点对各种原材料、零部件的需求量和需求时间。这使得采购部门能够制定科学的采购计划,避免因物料短缺导致的生产中断,或因过量采购导致的库存积压和资金占用。

-

生产排程与领料: 生产BOM(PBOM)直接指导生产活动。车间主管根据PBOM和生产订单,安排各个工序的生产任务,并生成领料单。工人可以清晰地知道在哪个工位、需要使用哪些物料、装配多少数量,确保生产过程的准确性和高效性。

-

售后服务与追溯: 当客户的产品出现故障需要维修时,售后服务部门可以通过序列号追溯到该产品对应的生产BOM。这使得维修人员能够快速定位故障部件,并准确获取替换备件的物料编码和规格,提升维修效率和客户满意度。在出现批量质量问题时,BOM也是进行质量追溯、定位问题批次和影响范围的关键依据。

3.2、从Excel到系统化:BOM管理的演进与挑战

随着企业规模的扩大和业务复杂度的提升,许多最初依赖Excel进行BOM管理的企业,会不可避免地遭遇发展瓶颈。认识到这些瓶颈,并理解数字化系统带来的价值,是企业管理升级的关键一步。

1. 传统Excel管理BOM的五大瓶颈

Excel作为一款灵活的电子表格工具,在企业发展初期确实解决了BOM从无到有的问题。然而,当产品线增多、设计变更频繁、跨部门协作日益紧密时,其固有的局限性便会成为制约企业效率和准确性的枷锁。

-

数据一致性差,版本控制混乱: BOM文件以离线文档形式通过邮件或共享文件夹传来传去,极易产生多个版本。设计人员修改后,采购、生产可能仍在使用旧版本,导致生产错误和物料浪费。缺乏统一的版本发布和变更控制流程,使得“哪个是最新版”成为一个永恒的难题。

-

协同效率低下,信息传递滞后: 当一个BOM变更需要通知多个部门时,手动通知的方式效率低下且容易遗漏。各部门人员需要花费大量时间在沟通、确认BOM信息上,而非专注于自身的核心业务。信息传递的延迟直接影响了市场响应速度。

-

缺乏权限管理,数据安全性堪忧: Excel文件可以被轻易复制、修改和外传,核心的产品结构数据面临巨大的安全风险。同时,无法对不同岗位的用户设置精细的读写权限,任何人都可能误操作修改关键数据,一旦出错,追溯和恢复极为困难。

-

无法与业务流程联动,形成信息孤岛: Excel中的BOM数据是静态的,无法自动触发下游业务流程。例如,BOM变更后,系统不能自动更新采购需求、生产工单或成本数据。所有联动都需要人工操作,不仅效率低下,而且错误率高。

-

数据结构化程度低,难以深度分析: Excel虽然能存储数据,但其非结构化的特性使得进行多维度、深层次的数据分析变得异常复杂。例如,要分析某个通用件在所有产品中的使用情况(BOM反查),或进行批量替换,操作起来非常繁琐且容易出错。

2. 数字化BOM管理系统的核心价值

与传统的Excel方式相比,现代的BOM管理系统(通常集成在ERP、PLM或MES系统中)带来了革命性的改变。它不仅仅是一个工具的升级,更是管理思想和业务流程的重塑。其核心价值主要体现在以下三个方面:

-

制度落地: 优秀的BOM管理系统能够将企业的管理制度固化到流程中。例如,BOM的创建、变更、审核、发布必须遵循预设的审批流程,确保每一个环节都有据可查,责任到人。系统化的权限控制确保了数据的安全与合规。这使得企业的管理要求不再是一纸空文,而是能够被严格执行的线上规则,真正实现了制度落地。

-

效率提升: 系统通过单一数据源和自动化流程,极大地提升了整体运营效率。一次BOM变更,可以自动通知所有相关人员,并同步更新所有关联的业务数据,如采购订单、生产工单等。这替代了大量的手工表格操作和无效沟通,为员工每天节约2-3小时的工作时间,实现了显著的效率提升。

-

持续优化: 数字化系统沉淀了海量的、结构化的BOM数据和流程数据。管理者可以通过报表和数据看板,轻松进行BOM通用性分析、成本构成分析、变更效率分析等,发现管理中的瓶颈和优化点。系统本身的可配置性也支持企业根据业务发展,不断调整和优化BOM管理流程,从而支撑企业的持续优化和长期发展。

3.3、如何构建高效的BOM管理体系?一份给决策者的行动指南

从认识到Excel的局限性到决心构建系统化的BOM管理体系,是企业迈向成熟管理的关键一步。然而,如何选择合适的工具并成功实施,是决策者面临的下一个挑战。本章将为您提供一套结构化的行动指南。

1. 选型坐标系:评估BOM管理工具的关键标准

市面上的BOM管理解决方案众多,从大型ERP/PLM套件到轻量级的SaaS工具,如何评估和选择?作为决策者,您需要从战略高度建立一个“选型坐标系”,基于以下几个关键维度进行综合评估:

-

集成性与扩展性: 评估该工具能否与企业现有的或未来的其他系统(如ERP、CRM、MES)无缝集成,打破数据孤岛。同时,系统的扩展性至关重要,它是否能随着企业业务的增长和变化,灵活增加新功能或调整流程,避免未来频繁更换系统。

-

业务适配性(个性化能力): 任何标准化的软件都难以100%匹配企业独特的业务流程。评估工具的个性化配置能力有多强?是否支持自定义字段、自定义表单、自定义审批流?能否快速响应业务部门提出的特殊需求?

-

数据准确性与安全性: 系统必须有严格的机制来保证BOM数据的唯一性、准确性和完整性。这包括版本控制、变更追溯、权限管理等功能。对于数据敏感的企业,还需考虑是否支持私有化部署,以确保核心数据的绝对安全。

-

易用性与员工接受度: 一个功能强大但操作复杂的系统,如果员工不愿用、不会用,其价值将大打折扣。评估系统的界面是否直观,操作是否便捷。让员工参与选型和设计过程,能有效降低推行阻力,从抗拒转为拥抱数字化。

-

长期服务与成本: 评估供应商的综合实力,包括其实施经验、售后服务能力和技术支持响应速度。在成本方面,不仅要考虑初期的软件购买和实施费用,更要综合评估长期的维护、升级以及可能的二次开发成本。

2. 从0到1搭建BOM管理体系助力企业治理

引入BOM管理系统,绝非简单地替换工具,而是一次深刻的管理模式升级。其实施路径应遵循“规划先行、分步实施、持续优化”的原则。

首先,企业需要成立一个跨部门的项目小组,梳理并标准化现有的BOM数据结构和管理流程,这是系统成功实施的基础。

这种方式的价值在于:

- 高度个性化: 企业可以完全根据自身独特的管理需求,从数据结构到业务流程,搭建一个100%贴合的BOM管理应用,而不是被动适应标准化软件的逻辑。

- 敏捷迭代: 当业务发生变化时,业务部门自己就能快速调整表单和流程,无需等待漫长的软件开发周期,极大地提高了系统的扩展性和对市场变化的响应速度。

- 降低门槛与成本: 相比传统软件开发或大型套装软件的实施,无代码平台显著降低了技术门槛和实施成本,让企业能够以更低的风险、更快的速度构建起强大的BOM管理体系。

快速响应客户需求、极致地控制成本、高效地进行内部协同,是企业生存和发展的根本。一个混乱的BOM管理体系是实现这一切的巨大障碍,而一个卓越的BOM管理体系则是企业降本增效、应对挑战的坚实基石。它能够帮助您沉淀管理经验,形成独有的、难以被复制的核心竞争力。

3.4 物料BOM

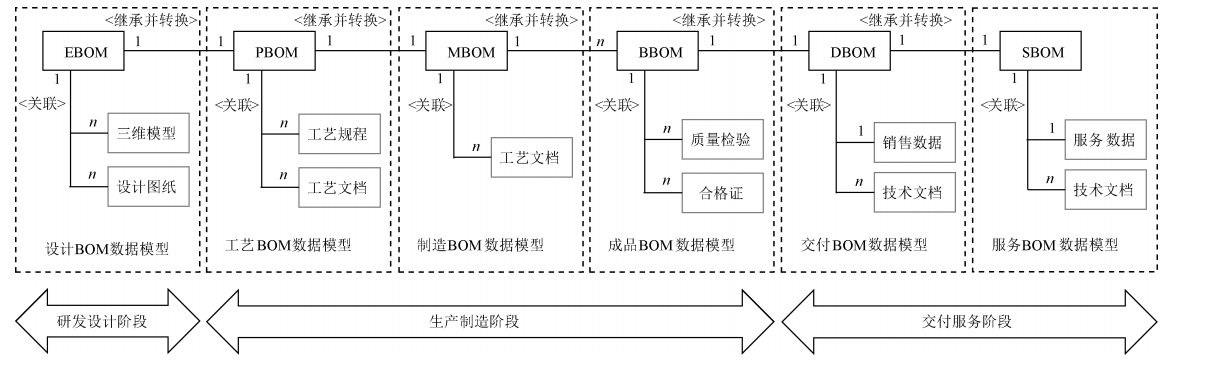

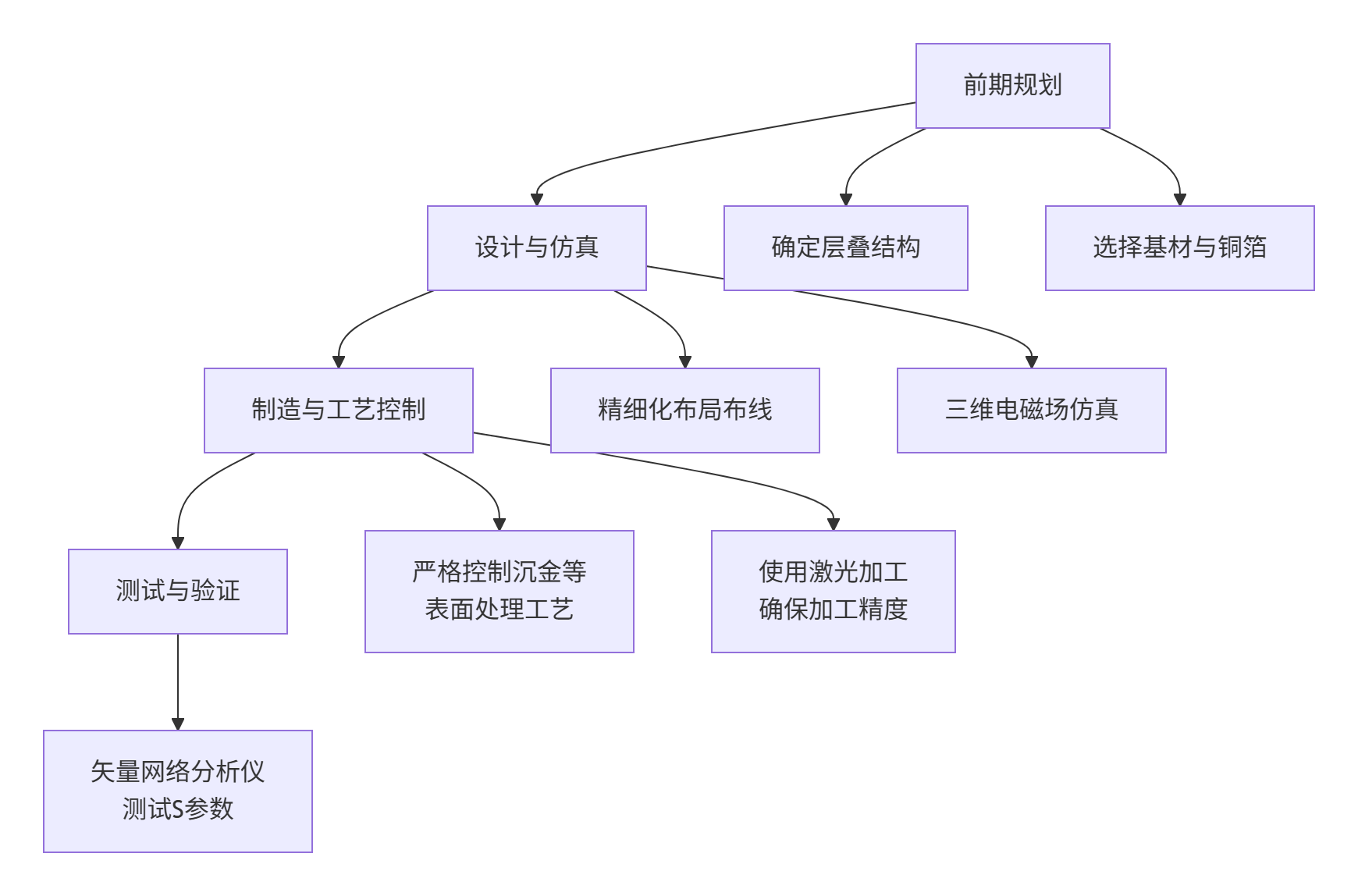

基于BOM 的产品生命周期数据模型,当前2025国家标准已经发布。

Page 1. 采购件Purchased Parts

- 数量 Quantity

- 零件编号 Part Number

- 零件名称 Part Name

- 描述 Description

- 制造商 Manufacturer

- 制造商料号 MPN (Manufacturer Part Number)

- 发包模式/采购方式 Procurement Method

- 生产周期 Lead Time

- 最小订单量 MOQ(Minimum Order Quantity)

- 固定成本 Fixed Cost

- 单位成本 Unit Cost

- 延伸费用 Ext. Cost

- 注释 Notes

Page 2. 加工件Fabricated Parts

- 数量 Quantity

- 零件编号 Part Number

- 零件名称 Part Name

- 描述 Description

- 加工方式 Process Type

- 材料类型 Material Type

- 表面处理 Material Finish

- 材料添加剂 Material Additives

- 其他细节 Other Details

- 零件宽度 Bounding Width

- 零件长度 Bounding Length

- 零件高度 Bounding Height

- 体积 Volume(cm^3)

- 生产周期 Lead Time

- 最小订单量MOQ (Minimum Order Quantity)

- 固定成本 Fixed Cost

- 单位成本 Unit Cost

- 延伸费用 Ext. Cost

- 注释 Notes

Page 3. 电路组件PCBA Components

- 数量 Quantity

- 零件编号 Part Number

- 零件名称 Part Name

- 描述 Description

- 制造商 Manufacturer

- 制造商料号 MPN (Manufacturer Part Number)

- 发包模式/采购方式 Procurement Method

- 生产周期 Lead Time

- 最小订单量MOQ (Minimum Order Quantity)

- 固定成本 Fixed Cost

- 单位成本 Unit Cost

- 延伸费用 Ext. Cost

- 注释 Notes

Page 4. 电Bare PCBs

- 数量 Quantity

- 零件编号 Part Number

- 零件名称 Part Name

- 描述 Description

- PCB类型 PCB Type: PCB / FPC / R-FPC / HDI

- 材料类型 Material Type: FP-4/ High Tg / Halogen-free / PTFE / Ceramic PCB / Polyimide

- 层数 Layer Count

- 长度 Length

- 宽度 Width

- 厚度 Thickness

- 最小线宽 Min Trace Width

- 最小间距 Min Trace Spacing

- 最小跨距 Min Device Pitch

- 过孔类型 Via Types

- 安装类型 Mounting Types

- 生产周期 Lead Time

- 最小订单量MOQ (Minimum Order Quantity)

- 固定成本 Fixed Cost

- 单位成本 Unit Cost

- 延伸费用 Ext. Cost

- 注释 Notes

Page 5. 包装 Packaging

- 数量 Quantity

- 零件编号 Part Number

- 零件名称 Part Name

- 描述 Description

- 发包模式/采购方式 Procurement Method

- 生产周期 Lead Time

- 最小订单量MOQ(Minimum Order Quantity)

- 固定成本 Fixed Cost

- 单位成本 Unit Cost

- 延伸费用 Ext. Cost

- 注释 Notes

BOM的产品生命周期数据模型打通产品从概念到退役的全流程管理。

|

产品生命周期阶段 |

核心 BOM 类型 |

核心关注点与数据关联 |

|---|---|---|

|

研发设计 |

设计BOM (EBOM) |

产品功能与结构:源自设计部门,管理产品结构、零部件层次关系、设计图纸、材料定额等。它是后续所有BOM的起点。 |

|

工艺设计 |

工艺BOM (PBOM) |

制造工艺与方法:由工艺部门根据EBOM转化而来,定义加工工艺路线、工序、工时、所需资源(如工装夹具)等。 |

|

生产制造 |

制造BOM (MBOM) |

实际生产与装配:在PBOM基础上,明确具体的制造单元、装配关系、物料配套等信息,是ERP系统进行生产计划和物料需求计划的主要依据。 |

|

销售交付 |

交付BOM (DBOM) |

客户接收的产品状态:描述交付给客户的具体产品配置,包括主机、必备的包装、备件、专用工具等。 |

|

运维服务 |

服务BOM (SBOM) |

使用维护与维修保障:基于DBOM,关联具体单件产品的实际维修记录、更换的备件信息、位置信息等,用于售后服务和支持。 |

数据模型的核心价值

-

打破信息孤岛:该模型通过BOM编码作为核心主线,将分散在不同阶段、不同部门(设计、工艺、制造、服务)的数据关联起来,确保数据在流动过程中保持一致性和可追溯性,有效避免了因数据不一致导致的错误和返工。

-

提升协同效率:它为实现单一产品数据源 提供了理论框架。这意味着所有部门都基于统一、准确的产品信息进行协作,能够显著缩短研发制造周期,加快市场响应速度。

-

支持产品创新:基于通用物料清单(GBOM)的产品配置模型,可以帮助企业快速响应客户个性化需求,实现大规模定制,支持产品的模块化、平台化设计,促进数据与知识在产品全生命周期内的流通与重用。

可参考资源附件。

3.5 BOM的数据文件

BOM(物料清单)是制造业的核心数据文件,它详细描述了产品的组成结构,是连接企业各部门的纽带。

|

BOM 类型 |

核心关注点 |

对应的典型文件 |

|---|---|---|

|

EBOM(工程BOM) |

产品设计功能与指标,零件间的设计关系 |

产品明细表、图样目录、材料定额明细表 |

|

PBOM/MBOM(工艺/制造BOM) |

产品制造过程,包括工艺路线、工时、设备等 |

工艺路线表、关键工序汇总表、设备明细表 |

|

CBOM(客户BOM) |

客户订购的具体产品配置和明细 |

基本件明细表、选装件明细表、特殊要求更改单 |

|

WBOM(维修BOM) |

产品售后维修服务所需的物料 |

消耗件清单、备用件清单、易损易耗件清单 |

3.5.1 从图纸到文件:BOM的表现形式

BOM不仅是数据库里的数据,它最终会以各种形式的文档指导实际工作。

-

设计阶段(EBOM):EBOM主要来源于设计部门(如CAD软件)产生的设计图纸。图纸上的标题栏和明细栏信息是其主要数据源,最终汇总成诸如产品明细表、图样目录等文件 。

-

制造阶段(MBOM):MBOM在EBOM的基础上,由工艺部门(应用CAPP)增加具体的制造信息。它会产生工艺过程卡、加工工序卡等文件,其中会明确规定每道工序使用的工装夹具、加工设备、工时定额等 。MBOM是ERP系统制定生产计划的主要依据 。

BOM的准确性至关重要,它是企业高效运营的基石。

-

核心作用:BOM是计算机系统识别物料的基础依据,是编制生产计划、配套领料、采购外协和成本核算的根本 。如果BOM错误,后续的所有计算和计划都会出错。

-

管理要点:由于产品设计会发生变更,因此对BOM的更改管理甚至比创建BOM更为重要。企业需要有一套严格的流程来确保BOM的覆盖率、及时性和准确性 。

3.5.2 不同BOM视图之间的转换和映射方法

核心转换方法

BOM视图的转换本质上是将产品信息从一种结构(如设计视角的EBOM)转化为另一种结构(如制造视角的MBOM),主要有以下几种实现路径:

-

规则驱动的转换引擎

这是PLM系统中最核心和常见的方式。通过预定义一套业务规则,系统能自动或半自动地完成转换。关键规则包括:

-

添加工艺件/虚拟件:插入设计阶段不存在但制造必需的物料,如胶水、垫片,或为优化装配流程而设置的临时组件。

-

拆分或合并零件:根据加工流程,可能将一个设计零件拆分为多个制造工序件,或将多个设计上的小零件合并为一个采购或装配单元。

-

调整层级关系:重组BOM结构以匹配生产线的布局和装配顺序,这可能改变零件间的父子关系。

-

-

基于XML的数据映射与交换

当需要在不同系统(如PLM和ERP)间传递BOM数据时,XML因其结构化、平台无关和可扩展的特性,成为理想的数据交换格式。实现过程通常如下:

-

定义Schema:为EBOM和MBOM分别创建XML Schema,定义数据结构和元素。

-

使用XSLT转换:编写XSLT样式表,其中包含将源XML(EBOM)转换为目标XML(MBOM)的规则。XSLT处理器会执行这些规则,完成结构和数据的映射。

这种方法非常适合异构系统集成和确保数据在传递过程中的一致性。

-

-

定制化脚本与API接口

对于有特殊需求或缺乏成熟PLM系统的场景,可以利用编程语言(如Python)或系统提供的API开发自定义转换工具。基本流程包括:

-

解析EBOM数据:从CAD文件或数据库中读取原始BOM信息。

-

元件分类与映射:根据规则(如物料类型、工艺路线)对零件进行分类和重新组织。

-

生成并导出PBOM/MBOM:将处理后的数据生成为制造部门所需的格式(如CSV、Excel)。

这种方式灵活性强,但需要一定的开发能力和对业务的深入理解。

-

关键技术详解

无论采用哪种方法,以下技术和概念是成功实现BOM转换的基石:

-

BOM多视图技术:理解不同BOM视图(如EBOM, PBOM, MBOM)实质上是同一产品数据在不同业务环节(如设计、工艺、制造)的“投影”或特定视角的呈现。PLM系统通过建立单一数据源,以产品结构树为主线来组织和管理这些视图。

-

结构转换与特殊部件处理:转换过程中,需要特别关注几类特殊部件,它们的存在是导致BOM视图结构差异的主要原因:

特殊部件类型

在EBOM到MBOM转换中的处理

关键件

在工艺分解过程中,对设计BOM中划分过粗的零件进行细化而生成的部件。

外协件

本身及其所属的所有零部件都需外协加工,其所属零部件可能不会出现在工艺BOM中。

虚设件

在设计BOM中出现,有定义,但在实际生产中并不制造也不存储的部件,在制造BOM中常被删除。

工艺件

因工艺要求而添加的部件,在设计BOM中不出现,但在实际生产中需要制造和存储。

-

映射关系类型:在BOM视图转换时,节点(零部件)及其属性的变化可以归纳为三种基本映射类型:

-

遗传映射:节点关系不变,仅属性发生变化。

-

变异映射:节点属性不变,但节点之间的父子或装配关系发生变化。

-

综合映射:节点属性和关系均发生变化。

-

实践中的挑战与对策

在实际操作中,你会面临一些挑战,以下是相应的最佳实践:

-

确保数据一致性与完整性:建立单一数据源(通常以EBOM或GBOM为源头),并建立严格的变更管理流程。当设计发生变更时,系统应能自动评估其对下游BOM的影响,并推动同步更新。

-

管理转换流程的复杂性:在PLM系统中使用工作流引擎来定义标准化的BOM转换和审批流程,明确设计、工艺、制造等各部门的职责和审批节点。培养跨职能团队,让相关方早期参与,能有效减少信息断层。

-

实现系统间有效集成:通过企业服务总线(ESB) 或中间件来实现PLM系统与ERP、MES等系统之间的无缝集成,确保MBOM能准确传递到生产执行系统。

-

持续优化:针对不同产品类型建立标准化的转换模板,并根据实际生产反馈不断调整和优化转换规则。

简单总结

选择哪种BOM视图转换方法,取决于你的企业规模、信息化水平以及产品复杂度。对于已实施PLM系统的企业,充分利用其规则引擎和内置工具是最高效的选择;对于需要深度定制或系统集成的场景,XML数据交换或API/脚本开发则提供了必要的灵活性。

3.6 服务器行业的ERP元数据模型

服务器行业的ERP元数据模型是一个极其复杂的体系,它精确地描述了从一颗电容的采购到一台完整服务器交付的所有业务实体、流程和规则。

|

核心业务流程阶段 |

关键元数据实体 (表格举例) |

核心元数据构成与关联关系说明 |

|---|---|---|

|

研发与基础数据 (PDM/PLM) |

物料主数据表 ( |

定义所有物料(如CPU、PCB、光模块)的静态属性:唯一编码、描述、单位、物料类型(采购/制造)、库存分类等。这是所有业务流程的基石。 |

|

物料清单表 ( |

记录服务器产品的结构关系:父项产品编码、子项组件编码、用量、损耗率、生效日期等。描述了从整机到最细小电容的完整层级关系。 | |

|

工艺路线表 ( |

定义制造过程:工序序列、所需工作中心、加工时间、准备时间。决定了生产订单的排产和成本计算。 | |

|

计划与需求管理 (MPS/MRP) |

主生产计划表 ( |

记录产品级计划:独立需求(销售预测/订单)、计划产出量、预计可用库存、计划投入量。确保生产均衡稳定。 |

|

物料需求计划明细表 ( |

存储MRP运算的结果细节:物料编码、需求日期、毛需求、在途量、现有库存、净需求、计划订单。回答“何时需要多少” 。 | |

|

采购与供应链管理 (SCM) |

供应商表 ( |

维护供应商信息:编码、名称、地点、付款条件、银行账户。采用三层结构(头-地点-联系人)以实现精细管理。 |

|

采购订单表 ( |

记录采购交易:订单号、供应商、物料、数量、价格、交货日期。是采购执行的依据。 | |

|

接收事务处理表 ( |

跟踪收货状态:采购订单行、接收数量、检验结果、入库库位。形成采购在途,影响库存和应付账款。 | |

|

🏭生产与车间控制 (MES/WIP) |

生产订单表 ( |

控制生产任务:订单号、生产的物料、数量、状态(已下达/已完成)。是制造执行的核心。 |

|

物料组件耗用表 ( |

记录BOM发料:生产订单号、组件物料、实际发放数量。将库存价值转移到在制品成本。 | |

|

资源工时表 ( |

记录工序汇报:生产订单、工序序列、完成数量、资源工时。用于计算加工成本和生产进度。 | |

|

财务与成本核算 (FI/CO) |

总账科目表 ( |

定义会计科目体系:科目代码、段值(如公司、部门、账户)。是所有财务过账的归属。 |

|

成本明细表 ( |

存储物料标准成本:物料编码、材料成本、资源成本、外协成本、管理费用。成本滚动计算的结果。 | |

|

会计接口表 ( |

临时存放业务凭证:来源(如采购、生产)、科目组合、金额、借贷方向。是业务模块向财务模块传递数据的桥梁。 |

元数据如何流动与协同

这些表格并非孤立的,而是通过紧密的数据血缘关系串联起整个价值链。

-

从销售到生产: 一张销售订单(交易数据)会触发MPS计划,MRP运算后生成采购申请和生产订单。生产订单依据BOM和工艺路线(主数据)进行领料和报工。

-

从采购到付款: 采购订单收货后,库存增加,同时产生应付暂估。收到发票后,信息匹配无误,则生成应付账款,最终完成付款。每一步都通过单据状态和关联ID进行追踪。

-

从生产到成本: 生产过程中,依据BOM和工艺路线形成的标准成本,结合物料组件耗用和资源工时汇报的实际数据,系统可以精确计算产品成本,并过账到总账。

元数据的管理与治理

要实现上述流程的顺畅运作,离不开有效的元数据管理。

-

统一主数据标准:确保如物料编码、供应商编码等在全局范围内唯一且一致,这是系统集成的基石。

-

建立数据血缘与审计:通过记录数据从创建到消亡的全生命周期变更日志(如

security_logs),可以实现完整的追溯和责任界定。 -

数据质量监控:定期对元数据的完整性(如关键字段是否填全)、一致性(如跨单据金额是否匹配)等指标进行监控,确保数据可靠。

总结

服务器行业的ERP元数据模型,本质上是一个将物理世界复杂的制造过程,通过上千张相互关联的表格进行数字化映射的精密体系。它确保了从概念设计到物理交付的整个流程,数据准确、流程清晰、协作高效。

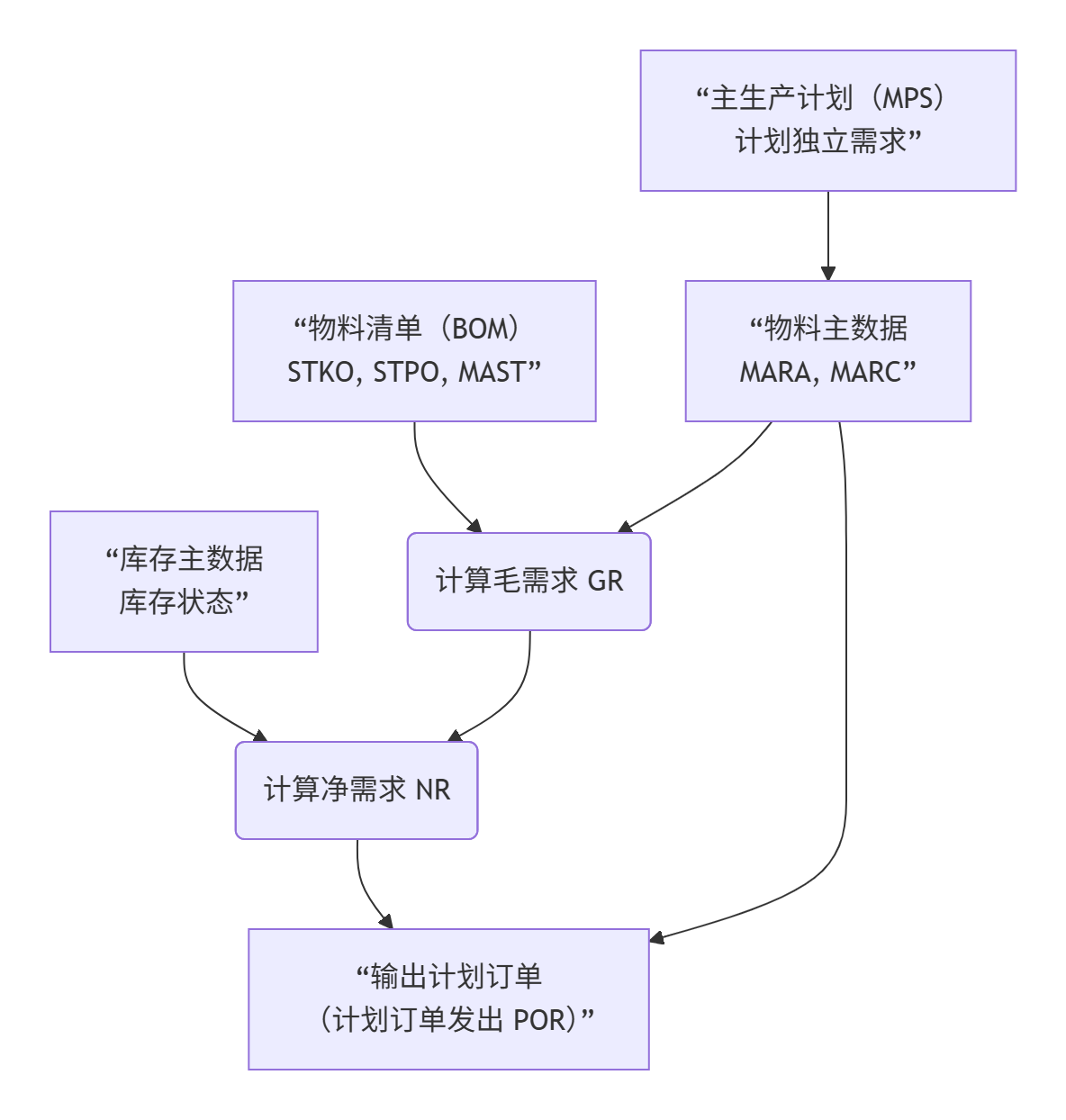

3.7 物料需求计划(MRP)的运算

物料需求计划(MRP)的运算就像一次精密的协同作战,多个核心数据表各司其职,共同计算出精确的物料净需求。

核心元数据表及其作用

MRP运算依赖于以下几类关键的主数据表:

-

物料主数据表:这是物料的“身份证”,记录了最基本的信息。

-

MARA:存储物料的通用基本数据,如物料编号、描述、基本计量单位等。 -

MARC:存储物料在特定工厂层级的数据,尤其是MRP视图的核心参数,如MRP类型、批量大小、采购类型、自制生产时间、计划交货时间等。这些参数直接决定了物料如何被计划。

-

-

产品结构数据表(BOM):描述了产品由哪些组件构成,如同“食谱”。

-

STKO:存储BOM的表头信息。 -

STPO:存储BOM的行项目信息,详细记录了组成父件所需的子件物料、单位用量等。 -

MAST:记录了物料与其BOM之间的关联关系。

-

-

库存与在途数据:反映了物料的“家底”。

-

库存状态文件:动态记录物料的现有库存量(On-Hand Inventory)、已分配量(Allocated Stock,即已预定但未发放的数量)、安全库存(Safety Stock)等。

-

预计入库量(Scheduled Receipts):包括已下达的采购订单、生产订单等,这些是未来即将入库的供应。

-

净需求的计算步骤

MRP引擎会按时区(如每周)逐步进行如下计算:

-

计算毛需求(Gross Requirements, GR):

-

对于成品,毛需求主要来源于主生产计划(MPS)确定的独立需求。

-

对于下级零部件,毛需求则由其所有父项物料的计划订单发出量(Planned Order Release, POR)乘以其在BOM中的单位用量汇总得出。这个过程通常被称为BOM的“层层展开”。

-

-

计算净需求(Net Requirements, NR):

-

这是最关键的一步。其核心逻辑是在每个时区,系统会检查当期及前期的累计需求与供给。一个相对完整的计算公式可以表示为:

净需求 = (毛需求 / (1 - 损耗率)) - 现有库存 - 预计入库量 + 已分配量 + 安全库存。 -

简单来说,就是

净需求 = 毛需求 - 可用库存 ,而“可用库存”需要扣除已分配量并加上预计入库量,同时考虑安全库存的底线和生产损耗。

-

-

应用批量规则和生成计划订单:

-

计算出的净需求可能还需要根据物料主数据中定义的批量规则(如固定批量、直接批量、经济订货批量等)进行调整,以确定最终的计划订单收料(Planned Order Receipt, PORC)数量。

-

最后,根据物料的提前期(采购或生产所需时间),将计划订单收料的日期向前倒推,即可得到计划订单发出(Planned Order Release, POR) 的日期。

-

协同工作的关键与价值

这些元数据表协同工作的核心在于通过物料编码(件号)和BOM结构建立起的紧密关联。MRP运算器正是通过这些关联,以MPS为驱动,将需求层层展开,并实时比对库存和供应数据,最终计算出精确到每个时区的净需求。

这种精密协作的价值在于,它能够回答制造业最核心的三个问题:需要什么(What)、需要多少(How many)、何时需要(When),从而确保在满足生产的同时,尽可能降低库存成本,实现企业资源的高效规划。

3.8 销售/服务:SBOM

3.8.1 销售/服务物料清单(SBOM)

销售/服务物料清单(SBOM)是连接产品设计、制造与售后服务的核心数据载体,它确保了在正确的时机、为正确的产品、提供正确的维修部件。

SBOM的核心概念与价值

SBOM(Service Bill of Materials),即服务物料清单,是专门针对售后维修场景定制的物料清单。它源于设计BOM(EBOM)和制造BOM(MBOM),但根据售后策略进行了重构和优化,其核心价值在于:

-

精准服务保障:确保维修人员能够快速、准确地识别和订购所需备件,减少设备停机时间。

-

成本优化与控制:通过定义修理包、电泳备件等,优化备件库存,降低仓储和物流成本。

-

数据一致性:作为单一可信数据源,打通从工程变更到售后服务的全链路,避免因数据不一致导致的错订、错发。

在实际业务中,SBOM与EBOM、MBOM等共同构成了产品全生命周期的BOM体系。例如,在奇瑞汽车的实践中,SBOM需要管理售后专用配件、维修套件、零散部件及涂装组件等。

SBOM的常见管理模式与集成

SBOM的管理主要有两种模式,其成功高度依赖于与上下游系统的集成。

-

独立管理模式:售后SBOM业务未纳入统一的企业级BOM管理体系。这可能导致诸如零部件启用新编码规则时售后专用件无明确定义、备件拆分件号状态及变更过程无法追溯、以及EBOM与MBOM因断点和结构差异导致SBOM定义困难等问题。这种模式通常存在于SBOM管理初期或尚未进行系统化整合的企业。

-

一体化集成模式:这是更为先进的做法。通过构建配置化的超级BOM管理方法,实现EBOM与售后SBOM的高度协同,二者共享同一管理单元。这需要一个中心化的SBOM集成管理平台,并与关键系统建立紧密集成:

-

与SAP系统集成:传递备件物料主数据、自制备件总成等信息,支撑采购、库存和财务核算。

-

与EPCM系统集成:传递解析后的单一配置SBOM数据、备件计划断点时间及车型配置信息,用于制作售后图册和支撑备件订购。

-

与变更系统集成:建立SWO流程驱动售后SBOM的变更,承接来自设计的EWO和制造的MWO,实现售后变更的闭环管理。

-

SBOM如何驱动报价与定价

SBOM是售后服务和备件销售报价的基石,其数据质量直接影响到报价的准确性、合理性及企业的利润。

-

基础:SBOM与成本BOM的关联

报价的首要步骤是将SBOM与成本BOM(As Cost BOM) 关联。成本BOM清晰定义了每个零部件的成本构成,包括原材料、加工、管理等费用。基于SBOM的备件清单,结合成本BOM,可以计算出备件的标准成本。

-

核心:报价模式与流程约束

在实际操作中,报价并非简单的成本加利润,而是受到多种因素和流程的约束:

-

定价策略:企业会针对SBOM中的不同物料制定差异化的定价策略。例如,对于高价值的核心总成件、常用的保养易损件、以及专门的维修套件(修理包),其定价策略(如高毛利、竞争性定价或捆绑定价)会有所不同。

-

流程约束与审批:一份正式的报价单生成需经过严格的流程约束,通常包括成本测算、基价核定、商务折扣审批、特殊条款(如保修期)审核等环节。这些流程确保了报价在授权范围内,并符合公司整体策略。奇瑞汽车的实践表明,通过打通BOM系统与售后SBOM应用系统的集成,可以实现备件主数据及售后SBOM的精准传递,为自动化报价提供高质量的数据支撑。

-

动态因素:报价还需考虑动态因素,如工程变更(ECN) 带来的物料切换可能影响供货价和库存;批量采购协议带来的价格折扣;以及针对特定客户或特定竞争情境的特殊报价审批流程。

-

SBOM管理实践指南

为确保SBOM发挥最大价值,建议关注以下管理要点:

-

确立明确的数据责任人:明确SBOM数据从创建、维护到应用各环节的负责部门与岗位,建立数据质量问责机制。

-

建立闭环的变更管理流程:设计变更(EWO)和制造变更(MWO)必须通过规范的售后变更流程(SWO)同步到SBOM,确保变更信息被准确捕捉并传递给下游系统。

-

制定分阶段的体系切换策略:对现有车型的SBOM数据进行迁移时,建议遵循“先试点,后推广”的原则,选择典型且风险低的车型先行试点,成功后再逐步推广。

-

持续关注行业标准与发展:SBOM的应用在不断深化,特别是在软件领域,对许可证信息、版权所有者等属性的管理日益重要。关注信通院等机构发布的指南和行业最佳实践,保持管理的先进性。

总结与展望

总而言之,SBOM绝不仅仅是一份备件清单,它是企业售后业务的战略资产和核心引擎。通过构建一体化的SBOM管理平台,并实施严格的流程治理,企业能够实现售后服务业务的精细化运营、成本的有效控制和客户满意度的大幅提升。

3.8.2 销售/服务BOM(SBOM)倒推出完整的物料清单和原材料价格体系

从销售/服务BOM(SBOM)倒推出完整的物料清单和原材料价格体系,确实是一个涉及数据挖掘、供应链分析和智能推理的复杂过程。虽然存在信息缺口和不确定性,但通过一系列逻辑推理和先进的大数据分析技术,可以实现相当高精度的推导。

下面这个表格总结了这个逆向推导过程中的核心步骤、目标及所需的关键技术支持。

|

推导阶段 |

核心目标 |

关键的大数据分析技术 |

|---|---|---|

|

① 结构还原 |

从SBOM的零部件清单,还原出完整的产品层级结构(EBOM/MBOM)。 |

知识图谱构建、关联规则挖掘 |

|

② 物料识别 |

精准识别SBOM中未明确列出,但制造过程所必需的原材料、标准件和辅料。 |

自然语言处理(NLP)、图谱查询与推理 |

|

③ 价格推导 |

建立从售后市场价格到原始采购成本的估算模型,推导物料及原材料价格。 |

回归分析、协同过滤、网络爬虫与文本分析 |

结构还原与物料识别

SBOM通常是面向维修和更换的扁平化或浅层级清单,它列出了可独立更换的模块或总成,但不会揭示产品内部的完整装配关系。因此,第一步是重建产品的完整结构。

-

利用知识图谱技术:这是最核心的方法。你可以将SBOM中的每个零部件作为节点,然后基于领域知识(如产品分类规则:例如在汽车行业,零件可被划分为车身、底盘、电器等)和工艺常识,推断并添加缺失的虚拟件、工艺件(如胶水、垫片)和标准件(如螺丝、卡扣)。图谱可以清晰地表达零件之间的装配关系和层级。

-

应用关联规则挖掘:分析历史MBOM数据,可以发现物料间的频繁项集。例如,“当零件A和B出现时,有90%的概率会需要固定件C”。这些规则可以作为推断缺失物料的强有力依据。

-

自然语言处理(NLP):对SBOM中零部件的名称和描述进行实体识别和关键词提取。例如,一个名为“XX型号电机总成”的部件,其名称本身暗示它是一个装配体,内部可能包含电机本体、齿轮、轴承等。这有助于确定需要进一步拆解的节点。

💰 成本与价格推导

在重构BOM结构后,下一步是进行成本价格的推导。这个阶段的目标是将售后市场的价格信息,逆向推导回原材料采购成本。

-

建立回归模型:这是推导原材料价格的核心。收集已知的零部件价格和其物理参数(如重量、体积、材料类型、加工复杂度等),训练回归模型(如线性回归、决策树等)。一旦模型被验证可靠,就可以用于预测BOM清单上其他未知物料的成本。

-

采用协同过滤思路:借鉴推荐系统算法。如果一个新零件X 与已知价格的零件A、B、C在材料、工艺和功能上相似,那么系统可以推断零件X的价格可能与A、B、C的加权平均价格相近。

-

运用网络爬虫与文本分析:大规模爬取公开的供应商网站、B2B平台、行业分析报告等,可以获取原材料(如钢材、塑料颗粒)的市场价格行情。同时,通过分析招投标公告或行业新闻,可以间接推测某些大宗物料的成本区间。

实施路径与挑战

在实际操作中,建议遵循一个循序渐进的路径,并重点关注以下挑战和对策。

-

推荐实施路径:

-

数据奠基:首先整合所有可用的数据源,包括SBOM、历史MBOM、采购价格库等,并进行严格的数据清洗。

-

试点突破:选择一个结构清晰、数据相对完整的代表性产品作为第一个试点项目。

-

迭代验证:将模型推导出的BOM和价格,与真实数据(如可通过合作伙伴获取的部分数据)进行交叉验证,持续优化算法。

-

系统固化:在方法论成熟后,可以开发一个持续监控和预警系统,当推导出的成本与实际采购成本发生显著偏差时自动警报。

-

-

主要挑战与对策:

-

信息缺口:SBOM本身信息有限。对策是积极引入领域专家经验,制定合理的推断规则,并明确标注推断结果的不确定性。

-

数据质量:原始数据的准确性是天花板。必须建立数据治理机制,确保基础数据可靠。

-

动态变化:市场价格和产品设计都在不断变化。需要建立模型和数据的定期更新机制,并将产品设计变更(ECN)管理流程纳入考虑。

-

总结

总之,从SBOM倒推全物料清单和价格体系是一项复杂的逆向工程。虽然无法达到100%的精确,但通过系统性地运用知识图谱、机器学习算法和外部数据挖掘等大数据分析技术,完全有可能构建一个精度足以支撑战略决策的动态成本模型。

3.9 制造:MBOM

3.9.1 MBOM

制造BOM(MBOM)是连接产品设计与生产制造的核心纽带,它精确描述了产品制造的层级关系、工艺路线、所需材料和资源。下面这张图揭示了MBOM在企业信息系统中的核心地位与流转过程:

具体看看MBOM的构建、管理和应用细节。

MBOM的构建与视图转换

MBOM的创建并非从零开始,而是基于设计阶段产生的工程BOM(EBOM) 进行转换和丰富。

-

EBOM是起点:EBOM反映了产品的功能结构和设计意图,由设计部门创建,包含产品、组件、部件、零件的设计结构关系,以及它们的图纸、三维模型、规格等设计属性。

-

关键转换步骤:从EBOM到MBOM的转换,通常经由工艺BOM(PBOM) 的过渡。工艺人员在EBOM基础上,根据企业的制造能力和资源,规划工艺路线和装配顺序,定义工艺分离面,增加工艺属性(如承制单位、零组件类型),形成PBOM。随后,在PBOM基础上进行详细的装配步骤设计,添加工时定额、工装设备等制造资源信息,最终形成指导生产的MBOM。

这一转换过程实现了从“产品是什么”到“产品如何制造”的跨越。

MBOM的核心数据与管理实践

一个完整且准确的MBOM包含多维度信息,其管理需要严谨的流程和方法。

-

MBOM包含的关键信息:

-

物料信息:物料编码、名称、规格、数量、来源(自制、外购、外协)、替代关系等。

-

工艺信息:详细的工序、工步、工艺路线、加工设备、工装夹具、工时定额等。

-

制造资源:生产所需的工作中心、设备、刀具、量具等。

-

材料定额:明确各物料所需原材料的品种、规格及消耗量。

-

-

MBOM的精细化管理方法:

-

虚拟件与供应件管理:对于生产中不存在实物但为管理方便而设置的模块(如发动机总成),可定义为虚拟件。对于外协加工中需返回供应商的部件,可定义为供应件,便于财务结算和生产指导。

-

变更管理(ECN/ECO):任何MBOM修改都必须通过正式的工程变更通知(ECN) 或工程变更订单(ECO) 流程,并做好版本控制,记录变更内容、原因、日期和责任人,确保所有部门使用最新版本。

-

中央化数据管理:应使用PLM(产品生命周期管理) 或PDM(产品数据管理) 系统作为MBOM的单一可信数据源,避免数据不一致,并与ERP、MES等系统集成,实现数据自动传递。

-

MBOM的运营与系统集成

MBOM的价值在与其下游系统的集成和应用中得以实现,并驱动高效的运营体系。

-

驱动生产计划与物料需求:MBOM是ERP(企业资源计划) 系统运行的核心基础。ERP系统根据MBOM和主生产计划,进行物料需求计划(MRP)运算,生成精确的采购计划和生产计划。

-

指导生产现场执行:MES(制造执行系统) 利用MBOM中的工序、工艺参数等信息,生成详细的生产指令和作业指导书,指导工人操作,并实现物料跟踪和实时监控。

-

支持物料精准配送:基于MBOM的物料清单,结合RFID、AGV等技术,可以实现物料从库房到装配站位的按需、准时、准确配送,减少现场物料堆积和错误。

-

适应客户化需求:对于特殊配置订单,可在标准MBOM基础上,通过复制、修改相关部件的方式,在ERP系统中快速搭建客户化MBOM,满足多样化需求而不扰乱标准产品数据。

总结与价值

总而言之,MBOM作为制造企业的核心数据载体,其精确性和完整性直接关系到生产效率和成本控制。通过系统化的构建、严格的管理流程以及与ERP、MES等系统的深度集成,MBOM能够有效指导生产准备、优化资源配置、保障流程顺畅、控制产品质量,并快速响应市场变化,是实现数字化制造和智能工厂的基石。

3.9.2 EBOM、PBOM和MBOM

在制造业信息化管理中,EBOM、PBOM和MBOM是产品在不同生命周期阶段的核心数据载体,它们依次传递和深化,共同构成了从产品设计到实际生产的数字主线。

下面的表格清晰地展示了这三者在各个维度的核心区别。

|

特性维度 |

EBOM(工程物料清单) |

PBOM(工艺物料清单) |

MBOM(制造物料清单) |

|---|---|---|---|

|

核心定义 |

产品功能结构的技术描述,源于设计 |

连接设计与制造的工艺规划 |

指导车间实际生产的执行依据 |

|

创建部门 |

设计/研发部门 |

工艺部门 |

制造/生产部门 |

|

数据来源 |

CAD系统、设计图纸 |

以EBOM为依据,结合工艺知识 |

在PBOM基础上,结合具体制造资源 |

|

核心内容 |

产品组成、零部件关系、技术规格 |

工艺路线、工序、工时/材料定额、工装夹具 |

产品结构、工艺信息、制造资源(设备、刀具)、消耗品 |

|

数据结构特点 |

功能导向:按产品物理和功能模块划分 |

工艺导向:按加工和装配顺序组织,可能调整EBOM结构 |

生产导向:结构可能扁平化,增加虚拟件、包装材料等 |

|

主要应用场景 |

产品设计、仿真验证、技术存档 |

工艺规划、生产准备 |

MRP运算、车间作业指导、物料配送、成本核算 |

深入理解三者关系与协作

-

EBOM是源头和基础:EBOM定义了产品的“基因”,它精确描述了设计师意图中的产品原型。所有后续的BOM都源于此,但它不包含如何制造的信息。

-

PBOM是桥梁和转换:工艺工程师拿到EBOM后,需要思考“如何将设计变为现实”。他们会根据工厂的实际加工能力,规划出合理的工艺路线,并可能对EBOM的结构进行调整。例如,为了加工方便,可能会将EBOM中的一个零件拆分成几个工艺件,或者将几个相关的零件合并为一个虚拟件进行统一管理。PBOM是EBOM向MBOM过渡的关键环节。

-

MBOM是结果和依据:MBOM是最终交付给生产、采购和仓库等部门的权威文件。它包含了生产所需的全部细节,甚至包括EBOM中没有的消耗品(如胶水、润滑油)和工装夹具。在SAP等ERP系统中,MBOM会与工艺路线 和工作中心 关联,是运行物料需求计划的核心基础。

管理要点:确保数据一致性

由于三者存在承递关系且可能被不同部门在不同系统中维护,确保数据的一致性和及时同步是巨大挑战。现代制造业通常通过产品生命周期管理(PLM)系统 作为单一数据源,来统一管理EBOM,并控制其向PBOM和MBOM的转换与发布。任何设计变更都需通过严格的工程变更流程在PLM系统中发起,并自动通知到下游环节,确保所有部门基于同一版本工作。

3.9.3 不同行业的MBOM

不同行业对MBOM的管理确实因其产品特性、制造流程和供应链模式的不同而有显著差异。下面这个表格汇总了汽车、航空航天及电子行业在MBOM管理上的核心差异。

|

管理维度 |

汽车行业 |

航空航天行业 |

电子行业 |

|---|---|---|---|

|

核心焦点 |

大规模定制、全球化生产协同 |

安全性、可靠性、全生命周期可追溯性 |

高密度组装、物料可替代性、生产周期极短 |

|

BOM结构关键 |

超级BOM、模块化配置、KD散件清单 |

严格的装配BOM与定额BOM区分 |

处理虚拟件(如模块)、供应件(如外协加工) |

|

工艺整合 |

与冲压、焊接、涂装、总装四大工艺路线紧密耦合 |

与装配工艺和零件制造工艺深度融合,形成MBOM与BOP的紧密关联 |

针对SMT贴片、拼板管理、双面(T/B面)贴装等特殊工艺的BOM重构 |

|

变更与合规 |

复杂的工程变更管理,需同步全球工厂 |

严格的构型管理,确保每个架次/台份的精确数据追溯 |

快速的物料替代,应对元器件短缺和客户化改装 |

行业管理要点

汽车行业的MBOM管理核心在于高效处理海量变型配置,并支持全球工厂的协同生产。通常会构建一个包含所有可能配置的“超级BOM”,通过配置规则快速派生出具体车型的精确MBOM。对于海外散件组装(KD模式),MBOM还需转化为详细的包装清单和发运清单,确保数万种零件能准确分批次送达海外工厂。

航空航天行业对安全性和合规性的要求达到了极致。MBOM必须清晰区分产品如何装配(装配BOM)和零件如何制造(定额BOM)。例如,一个简单的螺钉,在定额BOM中需要追溯其原材料、毛坯等所有制造环节的物料消耗。同时,行业采用严格的构型管理,确保从设计、制造到维修的整个生命周期中,每个飞行器的确切构成都有据可查。

电子行业的挑战在于元器件数量庞大、生命周期短、组装密度高。MBOM需要有效管理生产中不存在的虚拟件(如功能模块)以简化投料,并清晰定义供应件以处理外协加工带来的物料所有权转换问题。对于电路板生产中的SMT拼板、双面贴装等特殊工艺,MBOM需能准确描述其独特的物料和工序关系。同时,还要应对微观层面的元器件选配(如LED分档)等精细化需求。 改进管理与跨行业启示

尽管各行业MBOM管理的侧重点不同,但一些优秀的实践是相通的:

-

强化系统集成与数据一致性:无论是汽车、航空航天还是电子行业,建立以PLM系统为单一数据源,并实现与ERP、MES等系统的无缝集成,是保证MBOM准确、一致和高效流转的基石。奇瑞汽车通过构建统一BOM管理系统,集成了PDM、CAPP、SAP、DMS等系统,实现了全球协同。

-

推行模块化与平台化设计:从产品设计阶段就考虑制造的需求,推行模块化、平台化的设计理念,可以极大地简化后续MBOM的复杂度和维护工作量。这一点在汽车和航空航天行业尤为重要。

-

实现MBOM数据的自动化与智能化校验:面对海量的实例化车型或飞机构型,依靠人工核对MBOM的完整性几乎是不可能的。采用自动化工具对MBOM数据进行批量、多时间点的完整性校验,能极大提升准确性并降低管理成本。

-

促进设计与制造的早期协同:鼓励工艺人员早期介入产品设计阶段(如奇瑞的“同步工程”),或在PLM环境中统一管理EBOM和MBOM并保持其关联,有助于从源头提升MBOM的质量,减少后续转换中的错误和返工。

3.10 工艺/计划:PBOM

3.10.1 PDM中的BOM

PDM实际上是连接CAD/CAPP与ERP的核心模块,它管理与产品相关的“信息(ERP)”和“过程(CAD/CAPP)”技术,起着由“过程(CAD/CAPP)”技术向“信息(ERP)”转化,“信息(ERP)”向“过程(CAD/CAPP)”技术转化的重要中间过程,形成了双向的无缝传输数据,避免了大量重合数据的产生.

PDM里没有和项目相关的图档管理设计,设计文件(例如市场预测报告、技术调研报告、先行试验大纲、先行试验报告、可行性分析报告、可行性评审报告、新产品开发项目建议书、技术报价书、技术协议书、合同、技术任务书等等资料目前无法管理和汇总),需要自行设计标准模型。

《产品零部件明细表》:产品零部件按照一定序号规则生成。在分页上可能有一些要求。主要汇总字段有幅面、代号、名称和规格、材料、数量、单重、总重、备注(备注一般要填外购外协和借用哪个产品的信息)。可参考国家标准格式。

《产品分级零部件明细表》:产品只汇总下属一级零部件明细,然后对下属一级部件另外出其下属一级零部件明细,由多个零部件明细表一起才能完整表达整个产品装配结构,类似PDM4中的零部件结构文卷打开后效果。可参汽车行业或服务器行业的《产品分级明细表》格式。

《系列产品明细表》:用于反映本系列产品用到的全部零部件在不同规格中的装入关系,可以方便了解整个产品族之间零部件借用关系,在多品种小批量或者变型设计多企业中应用非常多,是目前汇总配置的难点,一直没有很好的解决,在纺机行业,汽车行业几乎都大量存在。

PDM中BOM的核心形态与转换

在产品的不同生命周期阶段,各部门对产品信息的视角和需求是不同的。PDM系统通过管理多种BOM视图来满足这种差异,其演进过程如下:

|

BOM 视图 |

负责部门 |

核心内容与关注点 |

在PDM中的角色 |

|---|---|---|---|

|

EBOM(设计BOM) |

设计部门 |

基于产品功能结构,按装配关系组织,包含零件明细、图纸等信息。它定义了“产品是什么”。 |

管理的起点,来源于CAD软件,是产品数据的唯一源头。 |

|

PBOM(计划BOM) |

工艺部门 |

在EBOM基础上,增加工艺路线、加工方法、工时定额等信息。它回答了“产品如何做”。 |

承上启下的关键转换,为MRP(物料需求计划)提供计算依据。 |

|

MBOM(制造BOM) |

制造部门 |

描述实际的制造装配顺序、所需工装夹具,并明确虚拟件、标准件等。它指导“产品在现场如何做”。 |

通向生产的最终形态,是传递给ERP和MES系统的重要数据。 |

这种从EBOM到PBOM,再到MBOM的转换,正是PDM将设计“过程”转化为生产“信息”的核心体现。

PDM作为数据桥梁的运作机制

“双向无缝传输”是PDM系统的关键价值。具体来说,它通过以下机制实现:

-

自上而下的信息传递(CAD → PDM → ERP):当设计在CAD软件中完成,PDM系统可自动或半自动地从三维模型或图纸中提取结构化的BOM数据。经过工艺部门完善形成MBOM后,PDM通过规范的审批流程(如设计-审核-工艺会签-批准),将准确的MBOM数据发布给ERP系统,作为生产计划、采购和成本核算的依据。这避免了ERP系统重复录入数据及其可能带来的错误。

-

自下而上的反馈与变更控制(ERP/MES → PDM):当生产现场(MES)或供应链(ERP)遇到问题,如物料替代、工艺优化建议时,信息会反馈回PDM。任何对BOM的修改都必须通过PDM系统的工程变更流程(ECN) 进行。这个过程会记录变更版本,确保数据的可追溯性,并在修改获批后,将更新同步给所有相关系统,实现数据的闭环管理。

统一数据源与流程化管理的重要性

为了确保数据在整个生命周期中的一致性和准确性,现代PDM系统强调两大理念:

-

单一产品数据源:理想情况下,PDM系统应作为企业产品数据的唯一权威来源。这意味着,无论是设计、工艺还是制造部门,都在同一个平台上基于同一份BOM 进行协作和修订,只是在统一的BOM上增加各自视角的属性。这从根本上解决了不同部门间BOM版本不一致的难题。

-

流程驱动的协同:BOM的创建、审核、发布和变更,都不是由个人随意完成的,而是由预定义的工作流 驱动。例如,一份BOM必须经过设计、工艺、制造等部门的串联式会签后才能最终发布,确保了BOM在生成过程中就充分考虑了可制造性。

总结

总而言之,PDM中的BOM管理远不止是一张物料清单,它是一个动态的、贯穿产品全生命周期的协同数据模型。它通过多视图转换、严格的流程控制和作为单一数据源,完美地扮演了连接设计与制造的桥梁角色,是实现企业信息集成和高效运营的基石。

3.10.2 PBOM版本控制

通过PDM系统实现BOM版本控制与变更追溯,核心在于建立一套规范的流程,确保产品数据在变更过程中的准确性和可回溯性。以下是具体的操作流程和关键点。

BOM版本控制的核心要素

在PDM系统中,BOM的版本控制主要通过对物料、BOM本身以及相关文档的规范管理来实现。

|

控制对象 |

核心规则 |

具体操作与体现 |

|---|---|---|

|

物料/文档版本 |

遵循线性版本号规则,如以“V1”、“V2”等标识。任何修改都会生成新版本,旧版本被锁定仅供查看。 |

在PDM中,物料或图纸文件每次检入都会产生新版本,系统自动记录版本号、修改人和时间。 |

|

BOM结构版本 |

采用版本与修订号结合的方式(例如V1.1, V1.2),或使用生效日期管理同一BOM的不同状态。 |

通过PDM的BOM比较功能,可以直观对比不同版本BOM结构的差异,如物料的增删。 |

|

关联性管理 |

确保BOM版本与关联的图纸、工艺文件版本同步更新。 |

PDM系统通过唯一编码建立并锁定BOM与文档的关联关系,避免版本错配。 |

BOM变更与追溯的操作流程

一个完整的BOM变更流程通常涉及多个环节和角色,最终目标是实现全流程的记录和跟踪。

-

变更申请与发起

-

操作:设计或工艺工程师在PDM系统中创建工程变更通知(ECN),明确变更原因、范围(受影响的BOM和物料)及修改内容。

-

系统支持:申请需通过电子流程提交,并关联所有受影响的物料和文档。

-

-

技术评审与审批

-

流程:ECN会依序流转给校对人员(验证数据准确性)、审核人员(确认技术方案)、质量工程师(检查合规性),最终由授权负责人(如项目经理)批准。各节点评审意见均记录在系统中。

-

权限控制:PDM系统基于角色矩阵严格管理权限,例如设计人员可编辑,审核人员可审阅,确保流程合规。

-

-

执行发布与系统同步

-

发布:ECN获批后,PDM系统自动更新BOM及相关文档至新版本,并锁定历史版本快照以供追溯。

-

同步:通过PDM与ERP系统的接口,将生效的新版BOM数据同步至ERP系统,确保生产计划依据最新数据。接口通常会进行数据校验,如检查物料编码是否存在,确保数据传输准确。

-

-

变更追溯与审计

-

记录查询:在PDM系统的“流程关联零件和文档轨迹图” 或类似日志模块中,可查询任意BOM版本的完整变更历史,包括每次变更的ECN编号、申请人、审批人、时间节点以及变更内容。

-

影响分析:通过版本对比功能,可以清晰查看特定版本间所有物料和结构的差异,快速评估变更影响范围。

-

实现有效管控的要点

要确保BOM版本控制和变更追溯真正发挥作用,以下几点至关重要:

-

推动BOM统一管理:理想情况下,应在PDM系统中维护一份统一的BOM,贯穿设计、工艺、制造阶段。这能减少EBOM(设计BOM)向MBOM(制造BOM)转换时因多次录入可能产生的错误和版本分歧,使变更源流清晰。

-

明确数据责任制:静态数据需有专人管理,如公司级数据由信息部专人负责,部门级数据由归口部门专人管理。在BOM发布到ERP前,必须完成物料、数量、计量单位等数据的校核。

-

处理变更的特殊情况:对于已进入ERP系统且处于不同状态(如计划中、采购中、生产中)的BOM变更,需有明确规则。例如,若旧BOM的物料已在途或已领料,可能需要手工调整ERP中的订单或办理退料、领新料手续,确保账实一致。

3.10.2.1 产品数据管理(PDM)中的ECN

ECN(工程变更通知)是产品数据管理(PDM)系统中管控产品变更的核心载体。

|

模块 |

核心内容 |

关键字段与配置点说明 |

|---|---|---|

|

ECN 必填字段 |

变更标识与关联 |

包括变更通知单编号、变更类型(如紧急变更、常规变更)、关联的更改请求(ECR)编号,以及需要引用的问题报告(PR)编号。这些信息确保了变更的可追溯性 。 |

|

变更内容描述 |

包含变更原因、详细的变更描述、变更的生效策略(如立即生效、按订单生效或在某个序列号后生效)等,明确说明了“为什么变”和“变成什么” 。 | |

|

受影响对象 |

需列出所有受此次变更影响的物料、图纸、文档及相关技术文件。系统通常支持以清单或结构树的形式进行管理 。 | |

|

技术细节与附件 |

包括变更前后的版本信息、需要修订的技术文件(如更改技术单),并可附上详细的变更方案说明文档 。 | |

|

执行计划 |

涉及计划的断点日期、在制品与库存品的处理方案(如报废、重工或沿用),以及变更的计划实施日期 。 | |

|

审批流程自定义配置 |

流程阶段与节点 |

可在可视化流程编辑器中定义多个阶段,如创建、影响分析、审核、批准、发布等,并为每个阶段配置执行角色和任务 。 |

|

节点操作与角色 |

为每个节点指定默认执行人(如设计主管、工艺工程师)、可执行的操作(如审核、批准、退回)以及任务说明 。 | |

|

流程路径规则 |

可设置条件路由,例如根据变更影响的范围(如是否涉及安全关键件)或成本估算的阈值,决定流程是进入快速审批路径还是需要提交至跨部门的更改委员会进行决策 。 | |

|

系统集成与动作 |

可配置在流程特定节点自动触发脚本或程序,例如在ECN最终批准后,自动将相关文档版本更新为发布状态,并向ERP或MES系统发送数据同步通知 。 |

实施要点与注意事项

成功配置和实施ECN流程,还需要关注以下几点:

-

变更影响分析是核心:在审批流程的早期,必须由相关责任人(如设计主管)进行详细的影响分析。这包括确认受影响的零部件及其在所有产品中的借用情况,评估变更对功能、成本、质量、合规性以及供应链(如库存、在途料)的潜在影响。全面的影响分析是做出正确审批决策的基础 。

-

跨部门协同是关键:ECN审批是一个典型的跨职能流程。配置时需要确保工艺、制造、质量、采购、成本等相关部门参与审核。例如,工艺部门评估可制造性,采购部门评估物料可获得性,这样才能确保变更方案在生产现场能够顺利落地 。

-

平衡灵活性与规范性:企业可以根据变更的风险和影响程度,设计不同复杂程度的审批流程。例如,对重大变更采用完整的跨部门评审流程,对轻微错误修正则可采用简化的“快速变更”流程。这种分类管理有助于在保证控制力的同时提升效率 。

-

谨慎进行二次开发:虽然PDM系统允许通过二次开发来满足个性化需求,但需注意,过多的定制可能增加系统复杂性和未来升级的难度与成本。建议优先采用系统的标准功能,仅对核心业务有重大提升的环节考虑必要的二次开发 。

总而言之,ECN的字段设计旨在完整、无歧义地定义一次变更的全部信息,而灵活的审批流程配置则是为了确保变更在受控的前提下,得到所有相关方的充分评估和授权。这两者共同构成了PDM系统实现高效、可靠工程变更管理的基础。

3.10.2.2 ECN(工程变更通知)和MCN(制造变更通知)

理解ECN(工程变更通知)和MCN(制造变更通知)的区别,对于确保产品变更过程受控且高效至关重要。

|

比较维度 |

ECN (工程变更通知) |

MCN (制造变更通知) |

|---|---|---|

|

核心目标 |

保证产品的形式、配合与功能,确保设计意图被准确实现。 |

保证生产过程的稳定性、效率与合规性,确保制造能力与产品设计匹配。 |

|

变更起源 |

通常源于设计部门(R&D),也可能由客户、质量或生产部门提出。 |

通常源于制造、工艺或生产部门。 |

|

变更内容 |

涉及产品本身的更改,如物料规格、BOM(物料清单)、设计图纸、技术参数等。 |

涉及制造过程的更改,如生产工艺、设备、工装夹具、生产场地、测试方法等。 |

|

管控重点 |

技术可行性、性能可靠性、与原始规格的一致性、版本控制。 |

生产稳定性、质量一致性、成本效率、操作安全。 |

|

关键审批角色 |

研发/工程部门主导并批准,质量、采购等部门参与评审。 |

制造/工艺部门主导,生产、质量、设备管理等部门深度参与。 |

|

受影响的主要文件 |

设计图纸、三维模型、BOM(物料清单)、技术规格书。 |

工艺流程图、作业指导书、控制计划、检验规范。 |

理解差异的价值与协同

虽然ECN和MCN在焦点上各有侧重,但在实际的产品生命周期管理中,它们常常是紧密关联的。

-

变更的联动性:一个ECN(例如更改某个零件的材料)几乎必然引出一个相应的MCN,以调整焊接参数、热处理工艺或检验标准。反之,一个旨在提升效率的MCN(如引入自动化设备)也可能需要评估是否触发ECN来更新产品图纸或技术文件。

-

统一的变更管理流程:成熟的企业会建立一个集成的变更控制流程。无论是ECR(工程变更申请)还是后续的ECN或MCN,都通过一个统一的流程进行评审、批准、实施和验证,确保所有变更的影响都被充分评估,并且信息同步到所有相关部门。

-

质量体系的要求:在ISO 9001、IATF 16949等质量管理体系标准中,对设计和开发的更改与生产的更改均有明确控制要求。规范管理ECN和MCN是满足这些标准要求、保证产品质量一致性的基础。

总结

简单来说,可以这样理解二者的核心区别:ECN 回答的是“做什么?”和“做成什么样?”的问题,关注产品的定义;而 MCN 回答的是“如何做?”的问题,关注产品的实现方式。建立清晰的界限和顺畅的协作流程,是有效管理变更、降低风险的关键。

3.10.2.3 建立统一的变更控制流程来有效管理ECN(工程变更通知)和MCN(制造变更通知)的联动

建立统一的变更控制流程来有效管理ECN(工程变更通知)和MCN(制造变更通知)的联动,关键在于打破部门壁垒,确保信息无缝流转。

|

关键环节 |

ECN (工程变更通知) 侧重点 |

MCN (制造变更通知) 侧重点 |

联动核心与输出物 |

|---|---|---|---|

|

变更发起与分类 |

源于设计改进、客户要求、质量问题。关注产品功能、性能、合规性。 |

源于工艺优化、设备变更、成本控制、生产问题。关注可制造性、效率、成本。 |

统一入口:所有变更通过同一平台提交。自动触发:ECN批准后,系统可根据影响范围自动触发MCN流程。 |

|

影响评估 |

评估对产品功能、安全性、可靠性、兼容性(机、电、软)的影响。 |

评估对生产工艺、设备、工装夹具、操作规程、人员技能、在制品/库存的影响。 |

跨部门联合评审:工艺、制造、质量、采购、供应链等部门共同参与评估,确保无遗漏。 输出综合影响评估报告。 |

|

审批决策 |

由工程/研发部门主导,质量等部门参与。根据变更分类(重大、一般、微小)设定审批权限。 |

由制造/工艺部门主导,生产、设备等部门参与。审批权限与ECN层级对应。 |

分级审批:重大变更需上升至变更控制委员会(CCB) 决策;一般和微小变更可在部门层面快速流转。 |

|

实施与同步 |

更新设计BOM、图纸、技术规格等设计文件。 |

更新制造BOM、工艺路线、作业指导书、数控程序等生产文件。处理在制品和库存。 |

数据联动:在PLM等系统中,ECN对设计的修改需实时同步和映射到MBOM及相关制造资源。 制定统一的切换计划,明确新旧状态切換点和物料处理方式。 |

|

验证与闭环 |

验证变更后的产品是否满足设计要求和标准。 |

验证变更后的工艺是否稳定,生产能力是否达标,产品质量是否一致。 |

联合验证:对变更后首批生产的产品进行综合性能测试与生产验收。效果跟踪:在变更关闭后一段时间内(如一个月),监控生产数据和质量指标,确认变更收益。 |

流程落地与系统支持

有了清晰的流程框架,还需要强大的系统支持和严谨的管理措施来确保其落地。

-

系统支撑是基石:理想的平台是产品生命周期管理(PLM)系统,它作为统一的数据平台,能够关联管理EBOM(设计BOM)和MBOM(制造BOM)。当ECN发生时,相关修改能自动传递到MBOM,并触发MCN流程,确保数据源唯一且一致。系统的工作流引擎可以固化上述流程,实现任务自动分配和流转。

-

设立变更控制委员会(CCB):对于重大变更,应成立一个由研发、工艺、制造、质量、采购、供应链等部门代表组成的CCB。CCB负责对重大变更进行最终评审和决策,确保变更从公司整体利益出发,平衡技术、成本、风险和进度。

-

注重沟通与培训:变更实施前,必须对所有受影响的人员,如生产线操作工、质检员等进行培训和沟通,确保他们理解变更内容、掌握新技能。特别是涉及客户产品的变更,必须提前与客户沟通并获得批准。

实施路线图建议采取“小步快跑、持续迭代”的策略:

-

第一阶段:定义核心流程和角色职责,明确ECN与MCN的触发条件和对接关系。可以先在Excel/Word表单上模拟运行。

-

第二阶段:在PLM或ERP系统中实现简单的电子化流程,实现关键步骤的线上审批和记录。

-

第三阶段:深化系统应用,实现EBOM与MBOM的紧密集成,并建立变更效果的追溯机制。

建立统一的ECN/MCN变更控制流程,其核心价值在于将原本孤立的“设计变更”与“制造变更”整合为一个连贯、透明、可追溯的业务闭环。这不仅能显著提升变更执行的效率和准确性,更能从根本上降低因变更失控而导致的质量风险和生产成本。

3.10.2.4 工程变更通知(ECN)和制造变更通知(MCN)实施后的评估

工程变更通知(ECN)和制造变更通知(MCN)实施后,系统性地验证其效果并评估实际影响至关重要。这不仅能确认变更是否达到预期,还能及时发现潜在问题,确保产品质量、成本和控制生产流程。

确立关键验证指标

要系统评估ECN/MCN的效果,首先需要明确验证指标。可以参考下表来定位分析重点:

|

验证维度 |

关键绩效指标 (KPI) |

评估方法与数据来源 |

|---|---|---|

|

产品质量与可靠性 |

产品直通率、客户退货率、在线检测一次合格率、平均无故障时间 |

生产质量系统(MES/QMS)的统计过程控制(SPC)数据、客户投诉记录、可靠性测试报告(如通过CNAS认可的实验室进行的测试) |

|

生产过程稳定性 |

设备综合效率(OEE)、首次合格率(FTT)、关键工艺参数CPK、生产节拍 |

制造执行系统(MES)数据、设备停机记录、工艺巡检记录 |

|

供应链与成本 |

单位产品成本、物料损耗率、采购价格差异、库存周转天数 |

企业资源计划(ERP)系统成本数据、采购订单、仓库管理记录 |

|

合规性与安全性 |

法规符合性(如材料接触合规性)、工艺安全参数(如温度、压力)在安全范围内 |

合规性测试报告(如通过CNAS认可的实验室进行的测试)、内部审计记录、工艺安全文件 |

多维度评估实际影响

除了量化指标,还需从更广泛的维度评估变更带来的实际影响。

-

技术性能维度:对于ECN,尤其是设计变更,需验证产品功能与性能。这包括对变更后产品进行型式试验和寿命测试,确保其满足设计要求。例如,在半导体行业,引入新的工艺(MCN)后,会运用mPower等技术进行电迁移(EM)和电压降(IR)分析,以精确评估其对芯片性能和使用寿命的影响。

-

制造能力维度:对于MCN,如引入新设备或新工艺,需评估生产能力的提升。关注生产线平衡率是否改善、换线时间是否缩短,以及是否实现了自动化水平的提升。

-

可持续性维度:评估变更对能源消耗(如单位产品能耗)、废弃物产生以及碳排放的影响,这符合日益严格的环保法规和企业社会责任要求。

实施系统验证流程

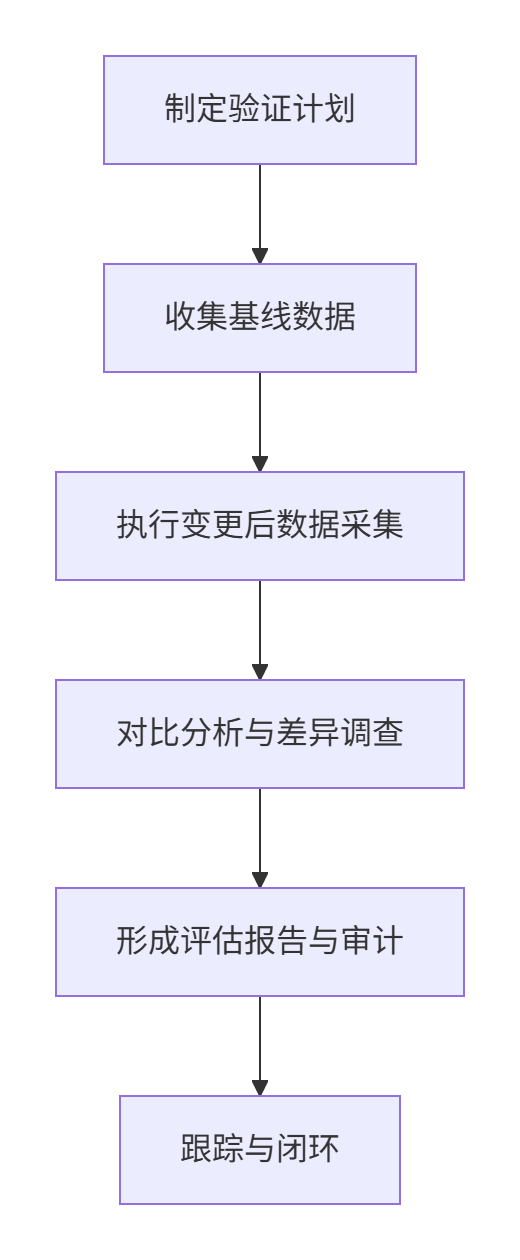

科学的验证流程能确保评估工作有序、有效。下图概括了从计划到闭环的关键步骤:

-

制定验证计划:在变更实施前,就应明确验证范围、方法、标准、所需资源、时间表和责任人。计划应覆盖上述所有关键维度。

-

收集基线数据:在变更生效前,全面收集当前状态下的相关数据作为“基线”或“对照组”。这是后续对比的基础,至关重要。

-

执行变更后数据采集:变更实施后,按照验证计划系统性地采集数据。数据采集应有足够的周期,以消除偶然因素干扰,并关注不同生产班次、原材料批次下的表现。

-

对比分析与差异调查:将新数据与基线数据进行统计分析,判断差异是否显著并找出根本原因。切忌简单比较平均值,应使用统计过程控制(SPC)等方法分析数据的分布和趋势。

-

形成评估报告与审计:汇总分析结果,形成详细的验证评估报告。必要时,应对关键领域(如特殊工艺参数)进行专项审计,确保变更被正确、持续地执行。

-

跟踪与闭环:验证评估并非一次性活动。应建立长期跟踪机制,持续监控关键指标。同时,将本次验证的经验和教训反馈到变更管理流程中,用于优化未来的ECN/MCN管理。

核心总结

总而言之,有效验证ECN和MCN是一个涉及多指标、多维度、多阶段的系统性工程。它依赖于精准的基线数据、持续的生产数据采集、严格的对比分析以及贯穿始终的文档记录。最终目标是确保每一次变更都真正带来预期的价值,同时将潜在风险降至最低。

3.10.2.5 项目管理中变更控制委员会(CCB)

在项目管理中,变更控制委员会(CCB)是处理变更请求的核心决策机构。其人员构成与决策机制的设计,直接关系到项目能否在变化中保持可控和有序。

|

核心维度 |

设计要点与关键考量 |

|---|---|

|

成员组成原则 |

跨职能代表(如项目方、用户方、管理/决策层、技术/执行层)、规模适度、权责清晰。 |

|

核心代表角色 |

项目发起方/业主代表(最终决策者)、用户代表、项目经理、技术专家(开发/测试等)、相关职能代表(如采购、质量)。 |

|

决策流程关键步骤 |

1. 接收与初审(形式审查)、2. 专业评估(分析影响)、3. CCB会议评审(讨论与答辩)、4. 做出决策(批准/否决/推迟)、5. 传达与跟踪。 |

|

常用决策机制 |

投票表决(多数决或一致同意)、多标准决策分析(依据预定义标准评估)、分层授权(按变更影响程度分级审批)。 |

设计高效CCB的实用建议

在把握了核心框架后,以下几点建议可以帮助CCB运作得更顺畅、更有效。

-

保持精简与高效:CCB的规模并非越大越好。一个规模适中、能代表核心干系人利益的CCB更利于快速决策。对于大型项目,可以考虑设立分层CCB结构,例如,由一个高级CCB处理影响项目基准的重大变更,而由子项目CCB或项目经理处理影响较小的变更。

-

明确权限与门槛:必须清晰界定CCB和项目经理的审批权限。通常,不影响项目基准(如范围、成本、进度基准)的微小变更可由项目经理审批;而所有对基准的修改,都必须由CCB甚至更高层级的发起人审批。这一规则应在项目初期就写入变更管理计划。

-

制定清晰的运作规则:这包括定期召开会议的周期、变更请求的提交格式和截止时间、会议议程以及决策结果的记录与分发规范。规则的明确性能减少不确定性,提高效率。

-

善用工具与模板:采用专业的项目管理信息系统或变更管理工具,可以标准化流程,自动流转任务,并完整记录变更历史,便于审计和追溯。

-

重在沟通:CCB不仅是决策机构,也是重要的沟通平台。在评审变更时,应确保信息在主要干系人之间透明流动,这有助于达成共识,减少后续阻力。

核心原则总结

一个设计良好的CCB,其核心在于平衡:既要具备广泛的代表性以集思广益,又要保持精简高效以应对变化。关键在于清晰的权责界定和结构化的决策流程。记住,CCB是项目的“守护者”,其终极目标是确保每一项变更都能为项目带来真正的价值,并将不必要的风险拒之门外。

3.10.2.6 变更控制委员会(CCB)的敏捷

在敏捷开发或迭代频繁的项目中,变更控制委员会(CCB)需要进行“敏捷化”改造,其核心是从一个缓慢的审批机构,转变为一个高效、透明的决策和协作服务者,目的是在保持对变更的可控性的同时,不牺牲敏捷性。

|

特性维度 |

传统CCB (重型) |

敏捷CCB (轻型) |

|---|---|---|

|

核心目标 |

控制与审批,确保变更的严谨性,防范风险 |

赋能与加速,快速评估影响,平衡灵活性与项目可控性 |

|

成员构成 |

固定的高层管理者、部门代表,结构臃肿 |

小型化、跨职能,核心成员固定(如PO、SM),技术专家按需参与 |

|

会议频率 |

定期(如每周/每月) |

同步化、按需,通常在每个迭代的特定时间点(如迭代规划会前) |

|

决策流程 |

冗长的正式会议、书面报告、多轮审批 |

轻量级、透明,基于标准化检查项快速讨论、集体决策 |

|

变更响应 |

慢,变更可能需要等待数天甚至数周 |

快,目标是在几小时或一天内给出决策,以匹配迭代节奏 |

调整CCB的构成

敏捷CCB的构成应体现团队协作和授权精神。

-

核心固定成员:

-

产品负责人:作为需求的最终决策者,负责从业务价值和优先级角度评估变更,是CCB的核心决策人。

-

Scrum Master/敏捷教练:负责引导会议流程,确保决策过程高效、透明,并遵循敏捷原则。

-

技术负责人/首席架构师:从技术可行性、架构影响和技术债务角度评估变更。

-

-

动态参与成员:根据变更请求的具体内容,临时邀请相关方参与评审。例如,变更若涉及用户界面,则邀请UI/UX设计师;若影响后端API,则邀请相关开发小组代表。这确保了评估的专业性和全面性,同时又不会让日常决策机构变得臃肿。

优化CCB的运作流程

运作流程的优化目标是嵌入敏捷迭代周期,实现“刚刚好”的控制。

-

变更提交:提供标准化的轻量级模板(如一张Jira Ticket或Confluence页面),要求填写变更描述、业务价值、预期影响等核心信息,避免冗长的文档。

-

快速评估与协商:CCB核心成员和动态参与者对变更进行快速评估。重点不是“能不能做”,而是 “做这个变更,需要交换什么?” 。评估结果通常有三种 :

-

接受变更,但调整预算或工期:明确告知所需额外资源和工作量。

-

本期不做,纳入产品待办列表:对于价值不紧迫的变更,放入列表等待后续迭代规划。

-

替换:如果要加入新项,就必须移除当前迭代中同等规模或优先级的原有工作项,以保持迭代容量稳定。

-

-

透明化决策与沟通:决策过程应对整个团队公开。决策结果(包括批准、拒绝或延迟)及详细理由应通过团队看板、每日站会等渠道清晰传达给所有成员,建立共识和上下文。

-

整合到迭代节奏中:将CCB的评审会议固定在每个迭代末期或迭代规划会之前。这样,为下一个迭代准备的变更请求能在此节点集中处理完毕,确保迭代规划会基于最新、最准确的决策结果进行。

实施要点与注意事项

要让敏捷CCB有效运作,还需关注以下几点:

-

授权与信任:团队被授予了在既定框架内快速决策的权力,管理层需要信任团队的专业判断,避免过多干预。

-

工具支持:使用Jira、Azure DevOps等敏捷项目管理工具来固化流程,实现变更请求的自动流转、状态跟踪和历史记录,提升效率。

-

持续改进:定期在迭代回顾会议中反思CCB的运作效果,讨论决策速度、质量以及团队满意度,并持续优化其规则和成员构成。

总结

总而言之,敏捷项目中的CCB转型,其精髓在于从管控者变为服务者,从瓶颈变为助推器。通过构建小型化、跨职能的团队,并采用轻量、透明、高频的决策流程,将其深度嵌入开发节奏,从而在快速响应变化和维持项目稳定之间找到最佳平衡点。

3.10.2.7 跨部门协作中的CCB(变更控制委员会)利益规避

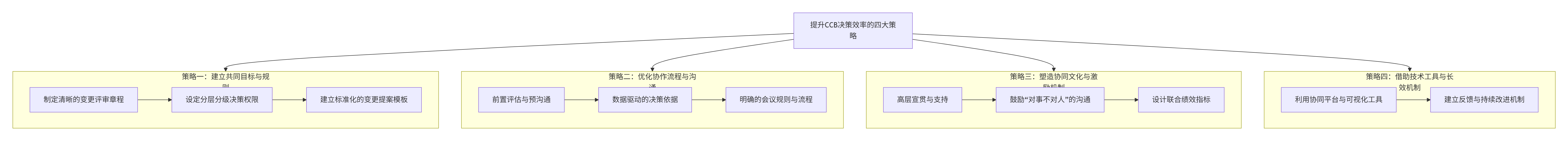

在跨部门协作中,避免CCB(变更控制委员会)决策效率因部门利益冲突而降低,关键在于建立一套系统化的机制来引导各方聚焦于共同目标。下图清晰地展示了实现这一目标的四大核心策略及其内在逻辑:

详细探讨如何在每一个环节上具体着力。

确立共同目标与规则

为CCB建立清晰、公认的运作规则,是保障决策效率和公正性的基石。

-

制定明确的变更评审章程:这份章程应明确规定CCB的核心职责是评估变更对项目整体目标(如范围、进度、成本、质量)的综合影响,而非仅代表部门立场。同时,章程需清晰定义变更的分类标准(如重大、一般、轻微),以及不同类型变更对应的审批路径和决策权限,避免事无巨细都上会讨论。

-

设定分层分级决策机制:并非所有变更都需要CCB全体会议决策。可以设立快速通道 处理低风险或常规变更,授权给相关领域负责人或一个小型核心团队快速决策。这能显著减少全体会议次数,让其更专注于处理真正复杂且有争议的高影响变更。

-

建立标准化的提案模板:要求变更发起人使用统一的模板提交申请。模板应强制要求提供充分的背景信息、明确的变更理由、全面的影响分析(包括对进度、成本、资源等各方面)以及推荐的解决方案。这能大幅减少因信息不全导致的会议拖沓和分歧。

优化协作流程与沟通

高效的流程和有效的沟通是确保CCB会议顺畅的关键。

-

推行前置评估与预沟通:在正式CCB会议前,鼓励变更发起人与可能受影响的部门关键代表进行非正式沟通。这有助于提前发现潜在顾虑、澄清误解,甚至在会前就部分问题达成初步共识,使正式会议更聚焦于核心争议点的解决。

-

坚持数据驱动的决策依据:CCB的决策应基于客观数据和事实,而非各部门的主观意见或势力强弱。变更提案中应包含量化的影响分析,例如,某项设计变更会导致成本具体增加多少、工期需延长几天。这能将讨论引导到对“数据”的验证而非“观点”的争论上。

-

明确会议规则与节奏:CCB会议应设主持人(通常由项目经理或指定的中立角色担任),负责控制节奏、确保议程不偏离。严格遵循 “对事不对人” 的原则,引导与会者关注问题本身而非质疑他人动机。对于难以当场达成一致的议题,应设立“搁置争议、补充信息再议”的机制,避免陷入无休止的争论。

塑造协同文化与激励机制

制度和流程需要积极的文化和激励机制来支撑。

-

高层宣贯与支持:公司高层应明确表态支持CCB的权威性和跨部门协作的重要性,强调集体成功优于部门局部利益。当出现重大分歧时,高层应依据章程和数据进行仲裁,维护公正。

-

设计联合绩效指标:绩效考核不应只考察各部门的本职工作,还应纳入与CCB决策相关的协同指标。例如,可以评估各部门在变更评审中的参与度、提案质量、以及基于整体利益的建设性贡献。这能从制度上激励部门间的合作而非对抗。

-

鼓励“换位思考”:通过工作轮岗、跨部门培训等方式,增进不同领域成员间的相互理解。在CCB评审中,可以适时邀请成员从其他部门的视角分析变更的影响,培养系统思维的习惯。

借助技术工具与建立长效机制

合适的工具和持续改进的机制能为CCB高效运行提供持续动力。

-

利用协同平台与可视化工具:采用集成的PLM(产品生命周期管理)或项目管理软件,可以实现变更流程的线上流转、信息透明共享和版本控制。利用可视化工具(如影响矩阵、依赖关系图)直观展示变更的连锁反应,能帮助所有成员快速理解全局,减少因信息不对称产生的误解。

-

建立反馈与持续改进机制:定期对CCB的运作进行评估是关键。可以追踪决策周期(从变更提起到决策完成的平均时间)、会议效率等指标。同时,收集成员对流程的反馈,定期回顾章程和规则的有效性,并进行必要的调整优化,使CCB机制能持续演进。

核心原则总结

归根结底,提升CCB在跨部门协作中的决策效率,是一场“规则治理”取代“人情博弈” 的系统工程。其核心在于通过清晰的规则、透明的流程、共同的目标以及公正的考核,将委员会的关注点从 “部门利益” 成功转向 “项目整体价值”。

3.10.2.8 分布式敏捷团队设计高效的CCB(变更控制委员会)沟通机制与工具链

对于分布式敏捷团队,设计高效的CCB(变更控制委员会)沟通机制与工具链,确实需要一套特别的组合策略,其核心在于平衡灵活性与控制力,并确保信息的透明与同步。下面我为你梳理了一套可行的方案。

设计高效的沟通机制

清晰的沟通规则是分布式团队协作的基石,特别是在处理变更决策时。

-

明确沟通层级与响应预期

-

异步沟通为主:对于变更请求的提交、初步评估意见的交换、背景资料的共享等非紧急事务,应优先使用Jira、Confluence或类似工具的评论功能。这尊重了不同时区成员的专注时间,并要求信息一次性描述清晰,避免来回拉扯。

-

同步会议为辅:CCB的决策会议需要实时互动,但应严格规范。会议必须提前共享议程(包括待审议的变更请求链接),明确决策议题和时间盒。对于分布式团队,可以考虑将CCB决策会作为迭代周期中的一个固定事件(如迭代末期的“变更评审会”),便于所有成员提前安排。

-

-

固化沟通流程,确保透明可溯

-

变更请求全程可视化:每一个变更请求从创建、讨论、评估到最终批准或拒绝,其完整的历史记录都应在Jira等项目管理工具中得以保留。这确保了决策过程的透明性,任何成员都可以追溯决策的原由。

-

决策结果定向推送:CCB做出决策后,结果应通过工具自动通知到所有相关方,而不仅仅是CCB成员。这可以结合工具的消息推送功能或邮件列表实现,确保信息不遗漏。

-

搭建协同的工具链支持

合适的工具是理念落地的载体,它们应能无缝衔接,形成一个高效的工作流。

|

工具类型 |

核心功能要求 |

推荐工具举例 |

|---|---|---|

|

项目管理与协作平台 |

支持自定义工作流(如变更请求的“提交-评估-待批-批准/拒绝”状态)、权限管理(确保敏感信息的安全)、与代码仓库和CI/CD工具集成。 |

Jira, Azure DevOps |

|

文档与知识库 |

用于存放变更提案的详细说明、影响评估报告、会议纪要等。要求支持多人实时协同编辑和版本控制。 |

Confluence, Notion |

|

实时沟通与会议工具 |

支持高质量音视频通话、屏幕共享,并能与项目管理工具集成(如在会议中快速调取变更单)。 |

钉钉,飞书,Teams |

|

智能会议辅助 |

自动转录和生成会议纪要,并能自动提取和归类会议中的决策事项和待办任务,同步到项目管理工具或知识库。 |

一些AI会议助手,飞书妙记 |

确保效率的关键实践要点

技术和流程之上,文化和实践同样重要。

-

赋能团队,而非加大管控:CCB在敏捷团队中的角色应是服务与赋能者,其目标是快速响应变化,而非设置障碍。CCB应信任团队的专业判断,避免过度干预技术细节,将重点放在评估变更对业务目标、资源和整体项目进度的宏观影响上。

-

持续优化工具链:工具链的搭建不是一劳永逸的。团队应定期回顾(如在迭代回顾会议中),讨论现有工具链是否出现了新的痛点,并积极探索更优的集成方案或新工具,保持技术工具的先进性。

-

培育透明的团队文化:鼓励所有成员,无论身处何地,都能通过既定渠道公开讨论变更,提出异议。避免私下沟通和决策,这有助于在分布式环境中建立信任,而信任是高效协作的催化剂。

总结

总而言之,分布式敏捷团队CCB的沟通与工具设计,核心在于构建一个透明、自动化和尊重异步协作的体系。通过明确沟通规则、整合工具链、并秉持赋能团队的文化,就能在保障决策质量的同时,维持敏捷团队应有的速度和灵活性。

3.10.2.9 非技术背景的CCB成员有效评审高深技术变更

让非技术背景的CCB成员有效评审高深技术变更,关键在于将技术语言转化为他们熟悉的商业决策语言,并构建一个结构清晰的异步评审流程。这不仅能发挥其商业视角的优势,也能确保决策的严谨性。

以下表格概括了实现这一目标的三个核心维度及其关键措施:

|

核心维度 |

关键措施 |

核心目标 |

|---|---|---|

|

📝 信息转化与呈现 |

提供“执行摘要”、进行“影响可视化”、明确“决策选项与建议” |

将复杂技术信息转化为聚焦商业影响、易于理解的决策依据 |

|

⚙️ 流程优化与设计 |

设定清晰的“评审任务与时限”、设计简明的“反馈机制” |

为异步评审提供清晰、高效、低负担的路径 |

|

🛠️ 赋能与支持 |

提供“知识支持”、建立“答疑与澄清渠道” |

降低非技术成员的理解门槛,确保其参与信心 |

📝 优化信息呈现方式

这是最关键的一步,需要将技术方案“翻译”成以商业价值为核心的语言。

-

提供一份“执行摘要”:在冗长的技术文档前,用一页纸清晰说明:

-

变更核心:用最通俗的比喻解释技术问题(例如:“这次数据库升级,好比把一条双车道乡村公路升级为能承受重型卡车通行的四车道高速公路”)。

-

商业价值:直接关联到收入、成本、风险或战略目标(例如:“升级后,系统可支持百万级用户并发,为即将到来的‘双十一’大促提供稳定性保障,预计避免因系统崩溃导致的潜在收入损失约XX万元”)。

-

主要风险与应对:说明若不变更的后果,以及实施变更的主要风险(如对现有功能的影响、回滚预案)及缓解措施。

-

-

进行“影响可视化”:

-

使用图表(如架构对比图、流程图)展示变更前后差异,一图胜千言。

-

创建 “影响矩阵” 表格,直观列出该变更对成本、进度、资源、其他项目/系统的关联影响等维度的具体影响程度(高/中/低)和说明。这能帮助非技术成员快速抓住重点。

-

-

明确“决策选项与建议”:

-

给出明确的选项,如“批准”、“拒绝”或“需补充信息”(并指明需要哪方面的信息)。

-

技术负责人或项目经理应给出明确的推荐意见(例如:“建议批准,此方案技术路径成熟,风险可控,是支持下一季度核心业务目标的必要条件”),并简述理由。这为决策提供了重要参考。

-

⚙️ 设计清晰的异步评审流程

清晰的流程能降低非技术成员的参与困惑,确保评审有序进行。

-

设定清晰的“评审任务与时限”:

-

在发出评审通知时,明确告知评审的核心任务(例如:“请您重点评审本次变更对项目总体预算和上市时间线的影响”)和完成时限(如“请在3个工作日内反馈意见”)。

-

这能避免非技术成员陷入技术细节,将注意力集中在他们擅长的商业判断上。

-

-

设计简明的“反馈机制”:

-

避免开放式问题。提供标准化的反馈模板,例如:

-

☑️ 我对商业影响已理解,无异议。 -

☑️ 我对[某项具体风险]的应对措施存疑,需要进一步说明。 -

☑️ 我建议:_________。

-

-

这极大降低了反馈成本,并能标准化收集意见。

-

🛠️ 提供必要的评审支持

为非技术成员提供支持,能增强他们的参与信心和有效性。

-

提供“知识支持”:

-

可附上一份简明的术语表(Glossary),解释本次变更中不可避免的关键技术术语。

-

对于周期性出现的通用技术概念,可以考虑组织简短的预培训或知识分享,持续赋能。

-

-

建立“答疑与澄清渠道”:

-

明确指定一位技术接口人(如系统架构师或项目经理),并告知非技术成员可以随时向该接口人提问。

-

鼓励非技术成员在评审中提出“我不理解XX部分如何影响最终用户”这类问题,这本身就是在履行重要的监督职责。将常见的问答整理归档,形成知识库,供后续参考。

-

💎 示例:一个简化的异步评审流程

假设某团队需评审一项“将核心数据库从A品牌迁移至B品牌”的重大技术变更,向CCB发起异步评审时,材料包可能包括:

-

【邮件主题】:

[请审阅] 电商平台核心数据库迁移至B品牌方案 - 反馈截止:2025-12-25 -

【邮件正文】:

-

决策要点:本次迁移预计投入30人/天,可使系统峰值处理能力提升3倍,为“会员日”大促护航。主要风险是数据迁移期间有2小时服务只读,已规划在凌晨低峰期进行。

-

您的评审重点:请确认此成本投入和停机窗口是否在业务可接受范围内。

-

反馈选项:请直接回复本邮件,选择:① 同意;② 反对,理由见附件X页;③ 需要与项目经理电话沟通(请提供可行时间)。

-

技术答疑联系人:张三(首席架构师,电话/钉钉:XXX)。

-

-

【附件】:

-

01_数据库迁移决策概要(一页纸).pdf -

02_详细技术方案与备份预案(供深入查阅).pdf

-

通过这样的方式,非技术背景的CCB成员就能在信息充分、路径清晰的情况下,做出有价值的商业判断。

3.10.3 电子件和结构件这两类差异显著的零部件的成本回归模型策略

针对电子件和结构件这两类差异显著的零部件,在构建成本回归模型时,确实需要在特征选择和权重分配上采取不同的策略。这主要是因为它们的成本驱动因素、数据特征和业务逻辑有着本质的不同。

下表总结了这种差异化处理的核心思路,希望能帮助您快速建立整体认知。

|

维度 |

电子件 (如芯片、电阻、光模块) |

结构件 (如机箱、支架、散热器) |

|---|---|---|

|

成本驱动核心 |

技术规格与市场动态 |

物理属性与加工工艺 |

|

特征选择重点 |

规格参数(频率、容量、制程)、供应商与渠道、市场周期指标 |

材料(品类、规格)、几何尺寸与重量、制造工序(冲压、焊接、表面处理) |

|

特征选择策略 |

侧重过滤法(如互信息)和嵌入法(如Lasso),快速筛选大量技术特征,应对市场波动。 |

侧重包裹法(如递归特征消除)和业务逻辑,深入理解材料与工艺间的交互作用。 |

|

权重影响因素 |

技术迭代快,采购渠道复杂,价格波动显著。 |

材料成本占比高,加工工时与能耗是关键变量,设计变更相对缓慢。 |

|

模型验证关键 |

预测结果需与市场报价和采购谈判价交叉验证。 |

预测结果需与车间报工数据和工艺定额进行核对。 |

电子件的特征与权重考量

电子件的成本敏感度高,技术迭代快,且受全球供应链影响大。

-

特征选择侧重点:电子件的特征空间通常更大、更复杂。你需要重点关注以下几类特征:

-

核心技术参数:这是影响成本的核心。例如,对于芯片,制程纳米数、核心频率、缓存大小是关键特征;对于内存,容量、世代(如DDR5)、速度是主要因素;对于光模块,速率、传输距离、封装形式决定成本。

-

供应链与市场特征:这类特征解释了价格波动。供应商等级、采购渠道、最小订货批量、产品生命周期阶段以及代表市场供需状况的宏观指标都非常重要。

-

-

模型技术与业务逻辑结合:由于特征数量可能很多,嵌入法非常有效,例如使用L1正则化回归,它可以在建模的同时自动完成特征选择,将不重要特征的系数压缩至零。同时,必须融入业务知识,例如,明知某个通用元器件(如标准电阻)的可替代性强,即使模型给出较高权重,也需结合采购经验进行判断。

结构件的特征与权重考量

结构件的成本更多由物理材料、加工难度和生产效率决定。

-

特征选择侧重点:结构件的特征通常更直观,但特征间的交互作用更强。

-

材料与几何特征:材料类型、密度、单价是基础。重量、表面积、体积等直接与材料消耗量挂钩的几何特征至关重要。

-

制造工艺特征:加工方法、工序数量、设备工时、表面处理要求是影响加工成本的主要因素。例如,一个需要五轴CNC精加工的零件与一个普通冲压件的成本模型天差地别。

-

-

模型技术与业务逻辑结合:结构件的特征数量相对可控,但关系复杂。包裹法,如递归特征消除,能更好地找出那些对预测加工工时、良品率最有效的特征组合。业务知识在这里的作用是理解工艺瓶颈,例如,钣金件的折弯次数、铝合金外壳的喷涂良品率往往是成本的关键驱动,需要被重点关照。

实践中的关键原则

无论针对哪类零部件,以下几点都值得您持续关注:

-

数据质量是基石:模型的准确性极度依赖数据的准确性和一致性。确保BOM、采购价、工艺路线等元数据的清洁和规范是第一步。

-

业务知识贯穿始终:特征工程不是纯技术活。与采购工程师、结构工程师的深度沟通,能帮你发现那些数据本身无法体现的、隐性的成本动因。

-

持续迭代:产品成本、制造工艺和供应链环境都在不断变化。模型需要定期用新数据重新训练和验证,以确保其持续有效。

3.10.4 市场周期、供应商关系等软性特征纳入电子件的成本回归模型

将市场周期、供应商关系等软性特征纳入电子件的成本回归模型,确实能显著提升预测的准确性和实用性。

量化软性特征的维度与方法

首先,我们需要将这些定性的“软性特征”转化为模型可以处理的定量指标。

|

特征类别 |

量化维度 |

具体指标与数据来源 |

|---|---|---|

|

市场周期 |

行业供需指数 |

利用行业研究报告中的供需缺口百分比、渠道库存周转天数、全球半导体销售额同比增速等作为代理指标。 |

|

|

价格波动率 |

计算元器件在过去3-6个月内的价格标准差或变异系数,反映市场不稳定程度。 |

|

|

市场情绪与预期 |

爬取财经新闻、分析师报告中关于该元器件或下游产品(如智能手机、服务器)的关键词词频(如“缺货”、“涨价”、“需求疲软”),构建情绪指数。 |

|

供应商关系 |

合作深度与稳定性 |

合作年限、过去三年采购额占供应商总销售额的占比、续约频率。稳定的合作关系往往能带来更优的价格。 |

|

|

绩效表现 |

交货准时率、质量合格率。这些是硬性指标,可直接从采购和质检部门获取。 |

|

|

战略依赖度 |

计算该供应商的采购集中度(如赫芬达尔-赫希曼指数),或是否为独家/主供供应商(可用0/1虚拟变量表示)。 |

|

技术与质量 |

技术成熟度 |

参考产品生命周期曲线,或根据该型号元器件上市时间,将其划分为“导入期”、“成长期”、“成熟期”、“衰退期”并用虚拟变量表示。 |

|

|

质量认证与可靠性 |

是否通过车规级、工业级等认证(虚拟变量),平均无故障时间等可靠性数据。 |

数据整合与模型应用

量化后的指标需要与传统的硬性特征(如规格参数)一同输入模型。

-

数据来源与整合

-

内部数据:从ERP、SCM、QMS系统中提取采购、库存、质量检验等数据。

-

外部数据:借助行业研究报告、B2B平台价格数据、网络爬虫(抓取公开市场信息)以及第三方数据服务商(提供供应链风险、供应商财务状况评估等)来获取市场周期和供应商相关的数据。整合后的数据应围绕每个采购交易或成本核算点(如每季度每个物料的采购价格)形成一条完整记录。

-

-

模型选择与特征工程

-

模型选择:除了传统的线性回归,树模型(如梯度提升树GBDT)能更好地捕捉软性特征与成本之间的非线性关系和交互效应。

-

特征工程:对于不同量纲的指标,需要进行标准化处理。可以尝试创建交互项,例如“市场供需紧张指数 × 供应商集中度”,这可能揭示在缺货时,对单一供应商依赖带来的额外成本溢价。

-

-

动态更新与验证

-

市场周期和供应商关系是动态的,因此需要建立定期更新机制(如每月或每季度)来维护这些特征的时效性。

-

模型的预测结果需要与新签订的采购合同价格、市场报价进行交叉验证,并利用残差分析来发现模型可能存在的系统性偏差。

-

实践中的关键点

在实际操作中,以下几点至关重要:

-

数据质量是基石:优先保证内部数据的准确性和一致性。外部数据需进行交叉验证,例如对比不同行业报告的数据差异。

-

业务理解赋能模型:与采购经理、供应链专家深度沟通。他们对于“为什么某次采购价格异常”的业务洞察,是验证和解释模型结果的金标准。

-

循序渐进,持续迭代:不必追求一步到位。可以先从一个核心电子件(如内存芯片)和几个关键的软性特征(如供需指数、合作年限)开始试点,逐步增加复杂度和覆盖范围。

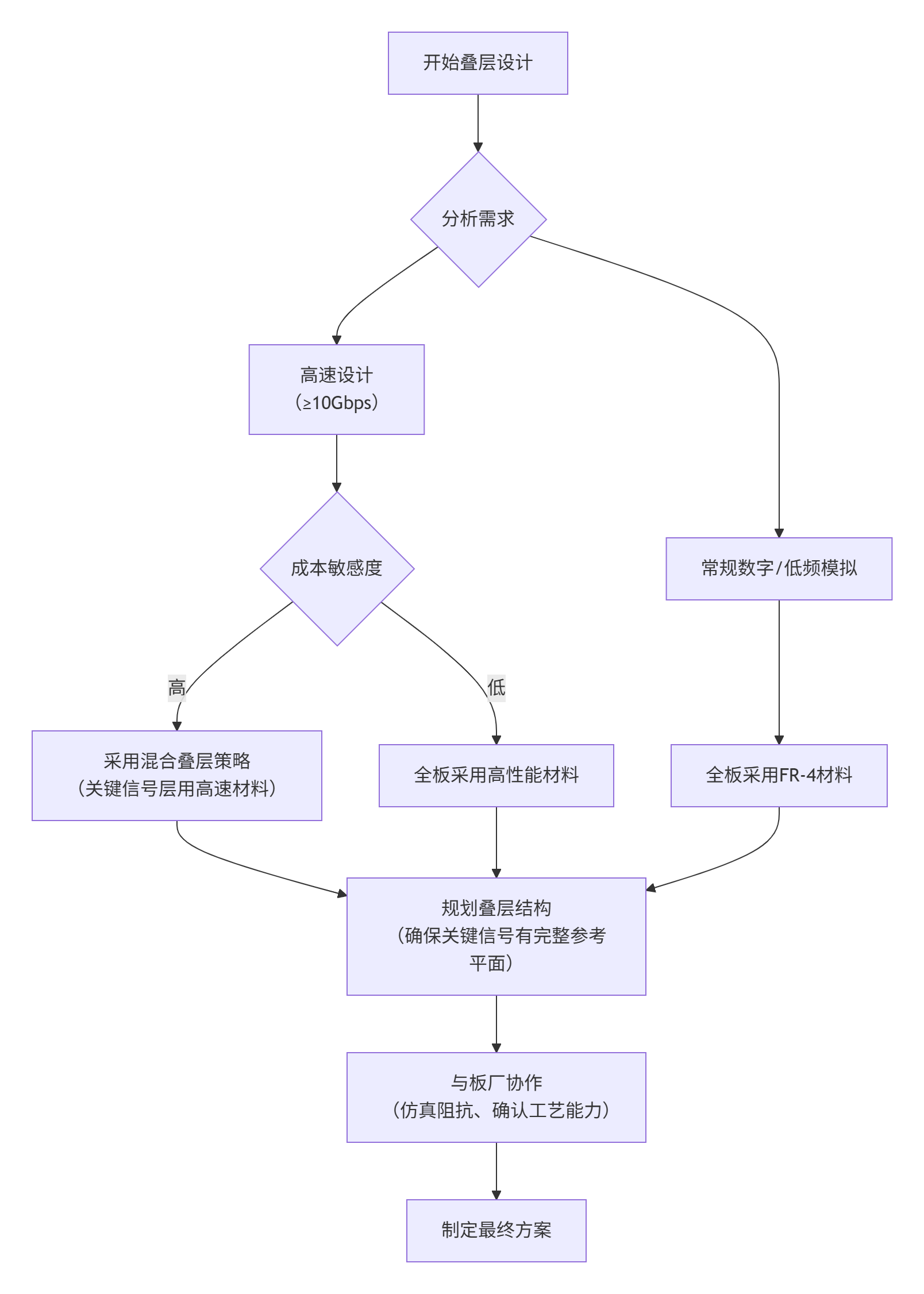

3.11 设计:GBOM/EBOM

3.11.1原型GBOM

研发产品的原型BOM,体现产品或产品系列所有的设计功能模块的组成及关系以及各功能模块的装配关系零部件的组成。用有限数据描述大量产品品种,用一个通用的产品结构树来表示产品的完全结构。GBOM是所有种类BOM的原型和数据源。GBOM的结构一般可从产品的功能层到实现层一直分解到材料级甚至是物质级,是产品信息的最完整的体现。

原型GBOM(Generic Bill of Materials,通用物料清单)是产品数据管理的核心基石,它用一个通用且可配置的产品结构树,描绘了产品或产品系列所有可能的设计功能模块、装配关系及零部件组成。它旨在用有限的数据模块,通过不同的配置规则,高效、无歧义地描述出大量的产品变型,是EBOM(工程BOM)、MBOM(制造BOM)等所有衍生BOM的数据源头和唯一真相源 。

|

核心特征 |

具体体现与价值 |

|---|---|

|

通用性与配置性 |

并非描述某个具体产品,而是定义一个产品平台或系列所有可能的配置选项。通过预设的变量、特征码或条件表达式,实现在同一个BOM结构内管理成千上万种产品变型。 |

|

功能导向的层级结构 |

结构通常从顶层功能系统开始分解,而非具体的物理零件。例如,汽车GBOM可能从“动力系统”、“制动系统”等功能模块开始,逐级向下分解,直至底层零部件和原材料。 |

|

单一数据源 |

作为所有衍生BOM(如针对特定订单的EBOM/MBOM)的唯一数据源,确保数据在不同部门(设计、工艺、制造)流转时的一致性和准确性,从源头上避免“一物多码”或“一码多物”。 |

|

支持模块化设计 |

与产品平台化、模块化战略紧密耦合。将产品分解为一系列标准的、可重用的功能模块,便于技术复用、快速衍生新产品和降低成本。 |

不同行业的设计方法与依据

尽管GBOM的核心思想相通,但在不同行业,因其产品复杂度、技术范式和管理重点的差异,其具体设计方法和依据也各有侧重。

-

复杂装备制造业(如汽车、航空航天)

-

设计方法:这类产品包含数万甚至数十万个零件,GBOM的设计高度依赖于模块化架构。整个产品被分解为多个层级的功能系统和大总成。例如,汽车会被划分为“车身系统”、“底盘系统”、“动力总成系统”、“电气系统”等,每个系统下再进一步分解 。其设计严重依赖专业的PLM/PDM系统和复杂配置器,通过严格的变量条件和版本规则进行管理。

-

设计依据:

-

产品平台规划:企业清晰的平台化战略是GBOM结构的顶层依据。

-

法规与标准:安全性、环保等强标是定义功能模块和零部件选型的硬性约束。

-

客户可选包:市场的配置需求是定义GBOM中可选件和必选件的重要输入。

-

-

-

电子通信设备行业(如服务器、基站)

-

设计方法:该行业产品迭代快,强调高频技术更新(如CPU、光模块)的兼容性。GBOM设计需为未来的技术升级预留接口,定义清晰的接口标准和替换规则。例如,一个服务器机箱的GBOM需要定义好硬盘插槽、电源模块、主板形态等标准接口,确保不同代际、不同品牌的兼容组件能即插即用 。

-

设计依据:

-

行业技术标准:如PCIe、DIMM等硬件接口标准是定义物理接口的基石。

-

芯片组平台:核心处理器和芯片组的更新周期直接决定了主板等核心模块的GBOM结构。

-

散热与功耗方案:随着设备功率密度提升,散热(如液冷方案)和电源设计成为GBOM的关键考量 。

-

-

-

大型基建与工程项目(如建筑、桥梁)

-

设计方法:此类项目更具唯一性,GBOM的理念常与BIM(建筑信息模型) 结合。GBOM在此可理解为一种标准的、参数化的构件库和装配逻辑库。例如,针对“高架桥”这一产品系列,可以建立包含标准墩柱、标准箱梁、标准接缝等模块的GBOM。当具体项目的线路平面、纵断面数据输入后,系统能基于GBOM中的规则和构件,快速生成该项目特定的BIM模型和物料清单 。

-

设计依据:

-

设计规范与制图标准:国家和行业的强制性设计规范是构件设计的根本依据。

-

参数化驱动:构件的尺寸、材质等属性由项目所在地的地形、荷载等参数驱动生成。

-

标准化图集:广泛使用的标准构件图集是GBOM模块的重要来源。

-

-

实践要点与价值总结

成功构建和应用GBOM带来巨大价值:

-

提升研发效率:支持快速配置和变型设计,将新产品开发从“从零开始”变为“模块拼搭”,大幅缩短研发周期。

-

保障数据一致性:作为单一数据源,有效解决部门间信息孤岛和数据不一致问题,为ERP、MES等系统提供准确、一致的数据基础。

-

优化成本与质量:通过模块和零部件的标准化、通用化,提高采购批量,降低制造成本,并减少质量风险。

3.11.2 工程EBOM

表征产品设计的结果,产品设计数据的结构化表达。在设计阶段形成,反映产品组成的物料清单(包括硬件、软件或其集合体),是工程数据架构之一,需直观展现出产品设计的意图以及任务,明确产品及组件结构关系、数量等信息。针对同一种规格的产品定义的工程BOM,体现某一规格产品的装配组成关系及各层零组件的关联关系。EBOM同GBOM的差别是EBOM通常中指某一固定配置产品设计BOM,而GBOM则是某一系列产品的全集BOM。

工程BOM(EBOM)是产品研发设计的核心产出物,它精准定义了产品“是什么”。为了帮你快速建立整体印象,下面这个表格汇总了EBOM与制造BOM(MBOM)的关键差异。

EBOM 与 MBOM 的核心区别

|

对比维度 |

工程 BOM (EBOM) |

制造 BOM (MBOM) |

|---|---|---|

|

核心目标 |

回答产品“是什么”,精确表达设计意图和功能结构 |

回答产品“怎么做”,指导实际生产制造和装配顺序 |

|

创建部门 |

研发/设计部门 |

制造/工艺部门 |

|

结构依据 |

按功能模块划分(如传动系统、控制系统) |

按制造顺序和工艺流程划分(如装配线工站) |

|

主要内容 |

零件图号、名称、设计数量、材料、技术规格、装配关系 |

在EBOM基础上,增加工艺路线、工时/材料定额、工装夹具、替代料等 |

|

管理系统 |

主要在PLM(产品生命周期管理) 系统中管理 |

主要在ERP(企业资源计划) 系统中运行 |

举个例子,在汽车设计中,EBOM会将车轴和车轮都归为“传动系统”这一功能模块;但在MBOM中,车轴可能在装配线起始工站安装,而车轮则在最终工站安装,这完全是由制造流程决定的。

📁 EBOM 与 GBOM 的关系

你提到了GBOM,这是一个很好的切入点。EBOM和GBOM的主要区别在于其覆盖的范围和目的:

-

EBOM 通常针对一个特定配置的产品,是具体的、实例化的设计结果。例如,为“配备标准电池和红色外壳的某型号手机”创建的BOM。

-

GBOM 则可理解为超级BOM 或150% BOM,它包含了某一系列产品所有可能的配置选项和零部件。通过预定义的配置规则,可以从GBOM中筛选出特定客户订单所需的零部件,快速派生出对应的EBOM和MBOM,这在应对大规模定制化生产时尤为重要。

🛠️ 从 EBOM 到制造实现

EBOM是设计的终点,却是制造活动的起点。要实现从设计到生产的顺利过渡,关键一步是将EBOM转换为MBOM。这个转换过程通常由工艺部门完成,主要包括:

-

结构重组:根据实际工厂的装配流程,对EBOM的功能性结构进行重组。

-

信息丰富:增添制造必需的工艺信息,如操作步骤、所需工具、工时定额等。

-

虚拟件处理:识别并处理设计中存在但实际不独立生产或存储的“虚拟件”。

如果EBOM直接扔给生产部门,往往会因为缺乏工艺指导信息而导致生产混乱。因此,维护EBOM的准确性,并确保其能高效、准确地转换为MBOM,是企业数据管理的核心环节。

💎 简单来说

EBOM是产品设计的“宪法”,定义了产品的根本面貌。而MBOM、GBOM等都是这部“宪法”在不同领域(生产、销售)的“执行法案”和“扩展法典”。理解它们的区别与联系,是构建高效产品研发制造体系的基础。

3.12 CAPP中的BOM

产品经过设计部门设计完毕后,部分电子数据转交工艺部门制订工艺路线(CAPP),成为说明零部件加工或装配过程的文件。它不是技术文件,而是计划文件或指导生产文件。CAPP一般由工艺过程卡、加工工序卡、锻铸热处理卡、检测卡、工装材料工时等汇总信息组成;在一张加工工序卡中由工序(加工步骤)、工时定额(占用工作中心的负荷时间)、加工设备、检测设备、加工工具、工装夹具、材料等组成。

在编制工艺计划时,除涉及设计的每一个细微之处外,同时还要涉及BOM中的主工作中心物料、材料物料、加工夹具物料、工装物料及辅料物料等。维护这些静态数据的准确性是保证生产按计划进行的前提。主工作中心的设备维护、备件管理、维修记录,材料采购与库存变化情况,加工夹具、工装设备、辅料等变化都要实时反映到工艺计划编制中去。在工艺计划编制过程中,要能随时(面向对象)地浏览BOM信息,输入BOM信息,报警BOM信息(工艺编制人员发现错误报警),实时反映更新的BOM信息等等。

3.11.1 CAPP中BOM的设计方法、关键的约束函数

在CAPP系统中进行BOM的详细设计,是一个将设计意图转化为可执行制造指令的核心环节。它远不止是简单的数据传递,而是一个需要精密规则和结构化方法支撑的再创造过程。

BOM的详细设计方法:从EBOM到PBOM/MBOM

CAPP中的BOM设计,核心是将设计部门产生的工程BOM(EBOM),转化为包含完整制造信息的工艺BOM(PBOM)或制造BOM(MBOM)。这个过程主要包括以下视图和结构转换方法:

-

视图映射法:这是主流的集成化管理方法。在统一的CAPP或PLM系统内,为同一产品分别建立设计视图(EBOM)、工艺视图(PBOM)和制造视图(MBOM)。系统通过物料编码关联不同视图中的同一零部件,确保数据源唯一且变更可同步。例如,国机重工就采用此法,通过不同视图管理不同BOM。

-

结构转换法:由于设计与制造的视角不同,BOM结构常需调整,主要涉及:

-

虚拟件的处理:设计中为管理方便设置的装配体,若生产工艺中不独立存在,在PBOM/MBOM中需拆解为具体的零件,并挂载到实际装配环节。

-

中间件的创建:对由相同零件构成且加工过程完全相同的装配件,在PBOM中可单独定义为一个分支节点,以简化工艺管理和生产调度。

-

外协件的明确:对于需要外部协作完成的部件,在PBOM中明确标记为外协件,并定义其工艺路线为外协加工。

-

-

属性扩展与映射:在EBOM的零部件自然属性(如尺寸、材料)基础上,PBOM/MBOM需要增补丰富的工艺与制造属性。通常可通过规则引擎(如“如果物料类型为‘钢材’,则默认工艺路线为‘下料->机加’”)自动填充常用工艺路线、材料定额等,减少手动输入。

通过上述方法,例如在CAXA CAPP中,可以实现EBOM到PBOM的一键转换,并能自动生成工艺路线、材料定额等汇总报表,显著提升数据准确性和工作效率。

关键约束函数与规则

为保证PBOM/MBOM数据的准确、一致与可执行,需要定义一系列约束函数和业务规则:

-

物料有效性约束:确保工艺路线中引用的物料(如材料、工装)是可用且有效的。例如,通过函数

IsMaterialValid(material_id, plant_id)校验指定工厂下物料是否处于“已发布”或“已批准”状态。 -

资源能力匹配约束:验证工序指定的设备能否满足加工要求。例如,函数

CheckMachineCapability(machine_id, operation_requirement)会校验机床的精度、工作范围是否达到工序要求。 -

工时平衡约束:用于生产线平衡,避免瓶颈工序。例如,约束函数可确保流水线上各工序的节拍时间(Cycle Time)差异控制在特定阈值内。

-

材料代用规则:当设计材料缺货时,系统根据预定义的、基于分类编码和关键属性的规则自动推荐替代材料,并记录更改原因。

-

工艺路径优化规则:基于零件的分类编码和关键特征,从典型工艺库中自动匹配最优或标准工艺路线,促进工艺标准化。

动态数据集成与闭环管理

为确保BOM信息能实时反映生产资源变化,需建立动态集成与闭环管理机制:

-

与ERP/MES集成:CAPP将确定的PBOM/MBOM、工艺路线、材料定额等数据传递给ERP进行排产和物料需求计划,并传递给MES指导生产执行。同时,CAPP可从ERP获取实时库存信息,从MES获取设备状态(如故障、保养中),供工艺人员编制计划时参考。

-

变更闭环管理:建立严格的工程变更流程。当设计发生变更时,通过变更单驱动PBOM/MBOM的联动更新,确保数据一致性,并记录变更历史以供追溯。

实践中的关键点

-

夯实基础数据:建立统一、准确的物料编码、设备编码、工装编码体系是一切的基础。

-

注重知识库建设:逐步积累并完善典型工艺库、工艺资源库等,这是实现智能设计、提高效率和质量的关键。

-

循序渐进,持续优化:可先从典型产品试点,成功后再推广。并根据生产反馈和新技术发展,不断优化和调整BOM设计规则与方法。

3.11.2 结构件加工中的流程管理

结构件加工中,多工序、多工艺路径导致的成本叠加和非线性增长,确实是一个复杂且棘手的挑战。解决这个问题的关键,在于从传统的“粗放式”成本估算,转向对全流程的精细化管理、优化与协同。

问题根源与核心挑战

要解决问题,首先需认清其本质。成本失控通常源于以下几个方面:

-

非增值时间占比过高:研究表明,在传统的以工艺为中心布局的车间中,一个零件高达98.6% 的生产时间可能都在等待、搬运或排队中度过,真正用于加工的增值时间极少。这不仅导致生产周期漫长,更意味着大量的在制品库存,积压了巨额营运资金。

-

工艺路径复杂且不固定:结构件“一单一案”的特性,使得加工路径难以标准化。例如,一个钣金件可能需要根据订单要求,在激光切割、冲压、折弯等不同设备和车间之间流转,路径不固定,协调复杂度呈指数级上升。

-

缓冲区与在制品库存堆积:为防止各工序节奏不一导致的生产中断,车间通常会设置大量缓冲区,但这直接导致了在制品库存高企。

核心管控策略

面对上述挑战,您可以考虑从以下三个层面系统性地实施优化。

|

策略维度 |

传统做法与挑战 |

优化路径与目标 |

|---|---|---|

|

价值流分析 |

关注单个工序效率,忽略衔接与等待 |

识别全流程浪费,将改善重点从局部优化转向整体流效率提升 |

|

工艺路径优化 |

依赖人工经验排产,路径僵化 |

利用算法(MES/APS),根据订单属性、设备状态动态匹配最优工艺路径 |

|

产线布局与自动化 |

功能式机群布局,物流路线长 |

单元化生产布局,将关联工序紧密排列,形成连续流,减少搬运与在制品 |

关键技术赋能与案例

现代技术,特别是制造执行系统 和人工智能,为实现上述策略提供了强大工具。

-

MES系统的作用:MES如同整个车间的“空中交通管制员”。它能实时追踪订单、物料和设备状态。通过先进的排产算法,MES可以动态调整生产顺序,确保高优先级订单快速通过,并让各工序高效协同,从而显著降低在制品水平和生产周期。

-

AI与自动化赋能:

-

AI视觉与路径规划:例如,在船舶制造中,通过AI视觉系统自动识别异形钢板的轮廓,并实时生成最优的打磨机器人运动轨迹,将原本需要数分钟的人工打磨作业缩短至十几秒,实现了小批量、高混合生产的自动化。

-

集成化产线:将激光切割、冲压与机器人折弯中心通过自动化仓储塔和中央控制系统连接,形成一个集成的“切割-折弯”单元。中间缓冲区变为受控的自动化仓储塔,实现了不同设备间吞吐量的平衡,大幅减少在制品和等待时间。

-

总结与行动建议

总而言之,攻克结构件多工序成本难题,需要一场从“经验驱动”到“数据驱动”的变革。

-

诊断先行:首先运用价值流图析方法,绘制当前状态图,精准定位瓶颈与浪费环节。

-

技术赋能:引入MES系统作为数字化的“神经中枢”,实现生产过程的透明化与智能化调度。

-

流程再造:基于诊断结果和技术能力,推动产线布局向单元化、柔性化方向改造。

-

持续改善:这是一个需要技术投资与管理优化双管齐下的系统工程,目标是通过打造高效、敏捷的制造流程,从根本上遏制成本的隐性增长,提升企业竞争力。

3.11.3 制造业中实现工时平衡和动态管理瓶颈工序

在制造业中,实现工时平衡和动态管理瓶颈工序是提升生产效率的关键。这

|

核心目标 |

关键方法/概念 |

核心思想与量化指标 |

|---|---|---|

|

工时平衡与瓶颈识别 |

产线平衡率 (Line Balance Rate) |

公式: 平衡率 = [各工序作业时间总和 / (瓶颈工序时间 × 工人总数)] × 100%。该指标衡量整条生产线各工序作业时间的均衡程度,平衡损失 = 1 - 平衡率。 |

|

ECRS 分析法 |

一套经典的流程改善原则:E(取消) 不必要的步骤;C(合并) 微小的操作;R(重排) 作业顺序;S(简化) 复杂动作。这是进行工时平衡的基础性方法。 | |

|

数学规划与启发式算法 |

针对复杂问题,可采用整数规划精确求解或遗传算法、粒子群算法等元启发式算法寻找近似最优解,以实现多约束条件下的最佳平衡。 | |

|

工序节拍量化 |

工序节拍 (Process Cycle Time) |

指流水线上某道工序连续生产两件相同产品的间隔时间。计算公式为:工序节拍 = 该工序的单件时间定额 / 同时完成该工序的工作地数量。 |

|

时间观测与山积表 |

通过秒表测时、工作抽样等方法测量各工序的实际作业时间,并用山积表(又称OCT-节拍柱状图)进行可视化,直观展示各工位的作业时间对比,从而识别瓶颈。 | |

|

动态瓶颈调整 |

平均活跃期法 (Mean Active Period) |

一个工序在不被等待(如待料、阻塞)打断的情况下持续工作的时间越长,它是瓶颈的可能性就越大。通过统计各工序的平均活跃期,可以更准确地识别出受系统各种波动影响的真实瓶颈,而非仅仅是理论计算时间最长的工序。 |

|

缓冲管理 (Buffer Management) |

根据约束理论(TOC),重点监控和管理瓶颈工序前后的库存缓冲。通过观察缓冲区的消耗和补充情况,可以动态评估瓶颈的稳定性和对系统产出的实际影响。 |

如何实施与优化

理解了核心方法后,可以遵循一个清晰的闭环流程来实施和持续优化,如下图所示:

-

现状分析,量化节拍与识别瓶颈

-

数据采集:首先,通过时间观测精确测量每个工序的作业时间,并记录操作员、设备状态等信息。

-

可视化分析:将测量数据制作成山积表,直观看出各工序时间的差异。同时,计算整条生产线的平衡率,获得一个总体评估指标。

-

深入诊断:除了静态时间,可进一步采用平均活跃期法和缓冲管理策略,从动态和系统角度识别真正的瓶颈。

-

-

制定平衡方案并实施

-

应用ECRS:针对瓶颈工序和耗时较长的工序,系统性地运用ECRS原则进行作业优化。

-

工序重组:在工艺允许的情况下,将瓶颈工序的部分作业内容拆分到其他空闲时间较多的工序,或者将几个短工序合并,从而调整各工位的负荷。

-

算法辅助:对于复杂产线,可借助线性规划或启发式算法,在满足各种约束(如工序顺序、设备、人力)的条件下,由系统给出最优或近似最优的平衡方案。

-

-

动态监控与持续优化

-

生产是一个动态过程,瓶颈可能因订单变化、设备故障、人员流动、物料变更等而漂移。

-

建立持续监控机制至关重要,例如通过MES(制造执行系统)实时收集生产数据,重新计算节拍和平衡率,并运用平均活跃期法等技术动态追踪瓶颈工序。

-

根据监控结果,及时启动调整流程,形成“识别-改善-评估-再识别” 的持续改进闭环。

-

总结与核心原则

实现高效的工时平衡与瓶颈管理,关键在于从静态、孤立的分析转向动态、系统的视角。核心原则包括:

-

数据驱动:以精确的时间测量和系统运行数据为基础,代替经验主义。

-

聚焦瓶颈:始终将改善的重心放在系统当前的瓶颈工序上,因为瓶颈上一分钟的损失就是整个系统一分钟的损失。

-

持续改进:产线平衡不是一劳永逸的项目,而是一个需要不断观察、分析和调整的循环过程。

3.11.4 焊接、热处理这类特殊工艺中,建立精确的工时与能耗成本模型

在焊接、热处理这类特殊工艺中,建立精确的工时与能耗成本模型确实很有挑战性,因为这涉及到设备、材料、工艺参数乃至操作人员技能等多种动态因素的综合影响。不过,通过系统化的数据采集、选择合适的建模技术以及持续的优化迭代,完全可以构建出非常实用的模型。

|

建模维度 |

核心目标 |

关键技术/方法 |

典型数据来源 |

|---|---|---|---|

|

工艺参数精细化 |

建立工艺参数(如激光功率、焊接速度)与有效加工时间/能耗的定量关系。 |

传感器实时采集(电流、电压、温度)、热源模型(如双椭球模型) 、工艺规程分析。 |

设备控制器、PLC、电能表、温度传感器。 |

|

材料特性差异化 |

量化不同材料(如钛合金TC4、高温合金Inconel718) 对能耗和工时的基础影响。 |

调用材料物理参数库(比热容、热导率等),应用复合模型(如Halpin-Tsai模型) 计算异质材料性能。 |

材料数据库、权威文献、实验测量。 |

|

设备状态与效率 |

评估设备实际负载率、空载能耗、特定辅助系统(如冷却系统) 的能耗占比。 |

设备效率指标(OEE)分析、电能质量分析、特定节能技术(如变频改造)。 |

设备运行日志、维护记录、电能监测系统。 |

|

生产组织与排程 |

量化批量生产、设备预热、待料等待、计划排产(如避峰生产) 对总能耗和总工时的影响。 |

离散事件仿真、排产优化算法(如模拟退火算法用于工时预测)。 |

制造执行系统(MES)、企业资源计划系统(ERP)。 |

关键建模技术

在明确了所需数据后,选择合适的技术方法来处理数据和构建模型至关重要。

-

物理驱动与数值仿真:对于热处理、焊接等物理过程明确的现象,可以建立热力学仿真模型。例如,基于真实的工艺曲线(温度-时间)和零件几何信息,通过有限元分析(FEA)软件模拟整个加热、保温和冷却过程,从而精确预测理论能耗和周期。这种方法精度高,但计算成本也较大。

-

数据驱动与机器学习:当拥有大量历史数据时,可以采用数据驱动的方法。例如,模拟退火算法 可用于在复杂的解空间中进行智能搜索,避开局部最优解,找到更合理的工时与能耗组合方案。其他如回归分析、神经网络等,可以学习工艺参数、设备状态与最终成本之间的复杂非线性关系。

-

统计分析与经验模型:对于大量重复的常规作业,经典的统计方法依然非常有效。例如,通过时间研究(如秒表测时)和工作抽样,可以建立标准工时数据库。通过回归分析,可以找出关键工艺参数(如热处理温度、焊接电流)与工时/能耗之间的经验公式,用于快速估算。

实施路径与挑战

在实际操作中,你可以遵循一个清晰的路径来推进这项工作,下图概括了主要的步骤和关键节点:

flowchart TD

A[目标定义与范围确定] --> B[数据基础设施搭建]

B --> C[模型选择与开发]

C --> D[模型验证与校准]

D --> E[集成与应用]

E --> F[持续监控与优化]

-

目标定义与范围确定:首先明确模型要解决的具体问题,是用于单一设备的单件成本核算,还是整个车间的能耗预算?范围不同,所需的数据粒度和模型复杂度差异很大。

-

数据基础设施搭建:这是模型能否成功的基石。需要部署必要的传感器(如智能电表、数据采集卡),确保能够自动、连续地获取设备级的实时能耗和运行状态数据。同时,打通MES、ERP等系统,获取工单、物料、计划等信息,实现数据融合。

-

模型选择与开发:根据目标和数据基础,选择合适的建模技术。初期可从相对简单的回归模型或基于物理规则的公式开始,随着数据积累,再引入更复杂的机器学习模型。

-

模型验证与校准:将模型的预测结果与实际测量值进行严格对比。务必认识到,所有模型都是对现实的简化,需设定合理的误差范围,并根据反馈持续校准模型参数。

-

集成、应用与优化:将验证有效的模型集成到成本核算系统或生产排程系统中,用于实际业务的指导。同时,建立一个持续的监控机制,当工艺、设备或材料发生重大变更时,需要重新评估和更新模型。

总结与展望

建立焊接、热处理等特殊工艺的精确工时与能耗模型,是一个将工艺知识、数据技术和企业管理深度融合的系统工程。虽然充满挑战,但其回报是显著的:它能将原本模糊的成本“黑箱”变得透明、可预测、可优化,从而为企业带来实实在在的竞争力提升。

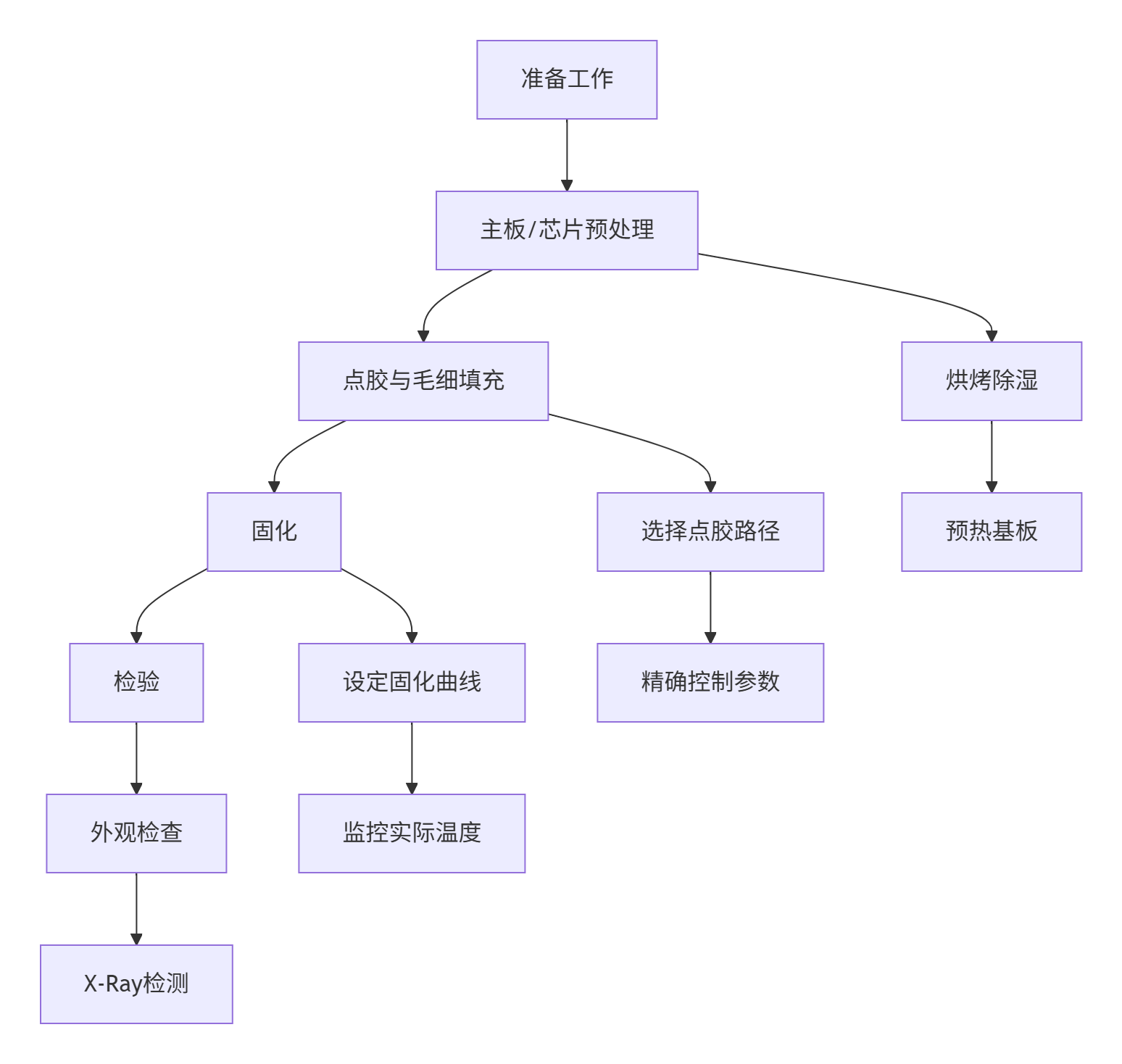

3.11.5 液冷服务器的高效散热

液冷服务器的高效散热离不开精密的制造工艺,焊接和热处理在其中扮演着关键角色。下面我们具体看看它们的应用、优劣,以及能耗和实验设计方面的考量。

焊接与热处理工艺详解

在液冷服务器中,焊接工艺主要用于制造核心散热部件——液冷板,将液冷盖板、底板、流道、接口等部件可靠地连接成一个密封的整体。热处理工艺(特别是真空钎焊)本身既是一种连接技术,也可能用于改善焊接区域的材料性能或消除应力。

|

工艺名称 |

核心应用方法 |

优点 |

缺点 |

|---|---|---|---|

|

搅拌摩擦焊 (FSW) |

通过高速旋转的搅拌头与工件摩擦产生热量,使材料热塑化,并在搅拌头移动过程中实现固相连接。特别适用于液冷底板与盖板这种长焊缝的焊接。 |

强度高,无泄漏风险:作为固相连接,焊缝力学性能好,能有效避免液冷板泄漏。 |

设备投入大:对设备和工装夹具的要求高。 |

|

真空钎焊 |

在高真空环境下,通过加热使熔点低于母材的钎料熔化,并依靠毛细作用填充焊缝间隙,形成致密连接。是液冷板(尤其是内部流道复杂时)和液冷分水器(Manifold)的主流连接工艺之一。 |

适合复杂结构:可一次性焊接多个接头,非常适合内部有精密流道的液冷板。 |

工艺控制要求高:对真空度、温度曲线、钎料放置等参数控制要求严格。 |

|

激光焊接 |

利用高能量密度的激光束作为热源,对焊缝区域进行局部精密加热,实现连接。可用于液冷板的密封焊接。 |

精度高,热影响小:热输入集中,变形小,适合精密加工。 |

对装配精度要求极高:接头间隙必须严格控制,否则易产生缺陷。 |

热处理装炉方式与能耗分析

在热处理(特别是真空钎焊)中,装炉方式和装炉量直接影响单位能耗,因为它决定了热量在炉内分布的均匀性和效率。

-

装炉方式的影响:

-

紧密排列 vs. 留有间隙:工件在炉内紧密排列会阻碍热气流(在真空炉中主要为辐射传热)的均匀流通,导致加热不均,外围工件可能过热而中心区域加热不足。这不仅影响质量,还会因延长加热保温时间而使单位能耗上升。合理留出间隙则有利于热流循环,确保温度均匀,从而在保证质量的前提下优化能耗。

-

装炉布局优化:对于不锈钢歧管等工件,在真空钎焊炉内的合理布置非常重要,应避免相互遮挡,以利于获得均匀的温度场。

-

-

装炉量与单位能耗的关系:

装炉量与单位能耗(即每公斤工件消耗的能源)并非简单的线性关系。通常存在一个经济装炉量。当装炉量过低时,固定能耗(如抽真空、炉体加热)被少量工件分摊,单位能耗会很高。随着装炉量增加,固定成本被摊薄,单位能耗下降。但当装炉量超过最佳点,可能导致加热效率降低、保温时间延长,单位能耗反而可能再次上升。虽然搜索结果未提供精确的经验公式,但这种关系可以通过生产数据拟合,其一般形式可能类似于:

单位能耗 = (固定能耗 / 装炉量) + (与装炉量相关的变动能耗)。 -

降低能耗的实操要点:

-

优化装载:根据产品形状和炉膛结构设计专用工装夹具,确保工件间有适当间隙。

-

维护设备:定期检查炉体密封性和加热元件性能,例如确保真空钎焊炉的压升率和温度均匀性达标,减少不必要的热损失。

-

工艺优化:在保证焊接质量的前提下,通过实验优化升温曲线和保温时间,避免过度加热。

-

焊接工艺参数与能耗关系的实验设计

要系统研究焊接参数(如电流、电压)与能耗的对应关系,可以遵循以下实验设计思路,其核心是通过科学地改变输入参数,并精确测量输出结果,从而建立模型。

-

明确实验目标与指标

-

输入变量(参数):确定要研究的关键工艺参数,例如对于电弧焊或激光焊,主要包括电流、电压、焊接速度等。

-

输出响应(指标):定义衡量结果的指标,首要的是总能耗(可通过功率计记录焊接设备实时功率并积分计算)。同时,也应包括焊接质量指标,如焊缝熔深、熔宽、是否存在气孔等,因为目标是找到既节能又保证质量的参数组合。

-

-

选择实验设计方法

不建议一次只改变一个参数,效率低且难以发现参数间的交互作用。推荐使用实验设计(DOE) 方法,例如:

-

全因子实验:如果参数数量不多(如3个),每个参数设定几个水平(如高、中、低),测试所有可能的组合。结果全面但工作量可能较大。

-

响应曲面法:更适合用于优化工艺,通过较少的实验次数,建立参数与响应之间的数学模型(如二次多项式),并能找到最优参数区域。

-

-

搭建数据采集系统

-

焊接参数采集:使用焊接数据采集器或装有传感器的焊接电源,实时记录电流、电压的真实波形数据。

-

能耗测量:使用功率计连接在焊接设备的主电源上,同步记录瞬时功率和累计能耗。

-

质量检测:焊接完成后,对焊缝进行外观检查、无损检测(如X射线、超声波检测内部质量)和金相分析(切开样品,在显微镜下测量熔深、熔宽等)。

-

-

进行实验与数据分析

-

按照DOE矩阵进行实验,并记录所有数据。

-

使用统计软件(如Minitab, JMP)分析数据,进行方差分析,确定各参数及其交互作用对能耗和质量影响的显著性。

-

最终可以建立预测模型,例如:

能耗 = f(电流, 电压, 焊接速度)。这个模型可以用于预测和优化,指导生产人员在保证质量的前提下降低能耗。

-

核心要点总结

总而言之,在液冷服务器制造中,焊接和热处理工艺的选择与优化是一个系统工程。搅拌摩擦焊和真空钎焊因其高强度和可靠性成为液冷板制造的重要选择,而激光焊接则在高精度和自动化需求场景中展现出优势。热处理中的能耗主要通过优化装炉布局和装载率来控制。对于焊接工艺参数的精细化管理,则依赖于科学的实验设计和严谨的数据采集分析。

四、服务器元部件

4.1 PCB

服务器PCB上那些微小的元器件,虽然看起来不起眼,但却是支撑其强大算力的基石。

|

元器件类别 |

典型型号/尺寸 |

核心制造工艺 |

关键电气/电子特征 |

|---|---|---|---|

|

片式元件 (电阻/电容/电感) |

01005 (0.4mm x 0.2mm), 0201 (0.6mm x 0.3mm) |

使用Type 5或更细的锡膏,采用高精度锡膏喷印或钢网印刷,并依赖SPI(锡膏检测机) 进行过程控制。贴装后需要精密回流焊控制曲线。 |

电阻:微小尺寸下需保持低TCR(温度系数)和高精度(如±1%)。电容:追求高容值(如22μF已属大容量)、低ESR(等效串联电阻)和高频特性好。 |

|

微型化IC封装 |

WLCSP (晶圆级芯片尺寸封装), 细间距BGA (球栅阵列,间距0.3mm或更小) |

核心是植球工艺和底部填充胶(Underfill) 技术。贴装精度要求极高(±25μm),需X-Ray检查焊点质量。 |

追求极致的小尺寸、短引线(降低寄生电感和信号延时)、高I/O密度。对散热设计挑战大。 |

|

微型连接器与插座 |

板对板(Board-to-Board)连接器,高度可低于0.8mm |

精密冲压和注塑成型,端子的镀金厚度和接触点的共面性是关键工艺控制点。 |

在有限空间内提供稳定可靠的电气连接,阻抗匹配要求严格,传输速率可达高速(如56Gbps及以上)。 |

|

微型无源器件阵列 |

排阻,排容 (如01005尺寸的4合1阵列) |

与01005/0201片式元件相似的微细间距贴装工艺。 |

提供匹配的电气参数(如电阻容值、温度特性),有利于信号完整性,节省布线空间。 |

微型元器件背后的高端工艺与技术

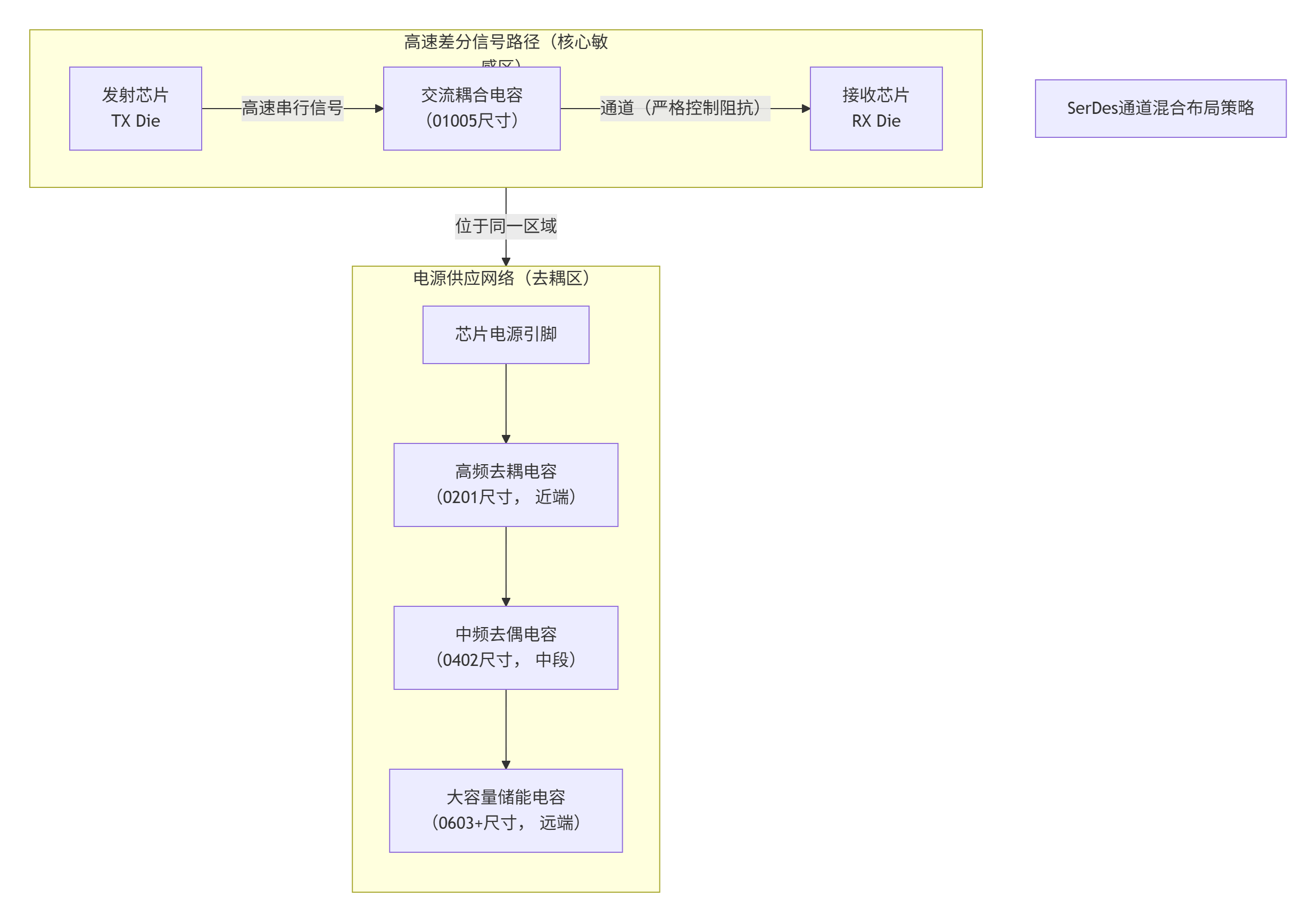

服务器PCB上的微型元器件,其价值和挑战远不止于“小”。它们的存在直接关联着服务器的高速、高密度计算需求。

-

微型化是高性能的基石:在AI服务器和高速交换机的主板上,高密度互连(HDI) 技术是标配。更小的01005、0201元件允许在有限空间内布设更多线路,实现更复杂的信号调度,这对于信号完整性至关重要。微型化的BGA和CSP封装能显著缩短芯片与外部电路的距离,减少信号传输延迟和损耗,这对于处理高速差分信号(如PCIe通道)至关重要。

-

工艺驱动制造精度:这些元器件的贴装是表面贴装技术(SMT) 领域的顶峰。它需要超高精度的全自动贴片机(精度达±25微米级别)、激光定位的锡膏喷印机,以及能精准控制温度曲线的回流焊炉。整个过程需要SPI(锡膏检测) 和AOI(自动光学检测) 的全流程监控,以确保焊接质量。

-

电气特性的核心要求:对于电源管理电路中的去耦电容,要求有低等效串联电阻(ESR) 和高额定纹波电流能力,以确保电源纯净。用于高速信号通路(如SerDes通道)的电容和电阻,其寄生电感必须极小,并且在不同频率下要有稳定可预测的阻抗特性(即良好的s参数)。元器件的高耐压值和高绝缘可靠性是基本要求,尤其是在恶劣环境下。

如何应对微型化带来的挑战

面对这些微小元器件带来的挑战,需要在设计、制造和检测环节系统性地进行应对。

-

设计阶段的考量:需要遵循高精度焊盘设计规范,例如,焊盘的长度、宽度、内侧间距、外侧间距等都需要根据元件尺寸精确计算,并严格保持对称性。对于高速信号线,需要进行严格的阻抗控制和信号完整性仿真,并充分考虑电源分配网络(PDN)的设计。

-

制造与组装要点:选择激光切割的超细间距钢网和成分稳定的细颗粒锡膏至关重要。精密的贴装和严格受控的回流焊温度曲线是保证良品率的关键。对于BGA等不可见焊点,需要依赖X-Ray进行检测。

-

测试与可靠性保证:由于焊点和元件极其微小,飞针测试机和高分辨率AOI成为确保电路连接正确性和焊接质量的必备工具。还需要进行高低温循环、机械振动等可靠性测试,以确保产品在长期严苛使用下的稳定性。

4.2 01005和0201这两种小型化元器件

4.2.1 在01005和0201这两种小型化元器件中选择

|

特性维度 |

0201 元器件 (约 0.6mm x 0.3mm) |

01005 元器件 (约 0.4mm x 0.2mm) |

|---|---|---|

|

空间占用 |

比0402元件节省约64%空间 |

在0201基础上再节省约50%空间,极致紧凑 |

|

工艺难度与成本 |

工艺成熟,需高精度SMT设备(如富士NXT,精度25µm)和Type 4以上锡膏 |

要求极严苛,需专用吸嘴(孔径0.1mm)、Type 5以上锡膏,常需氮气回流焊,成本和复杂度显著增高 |

|

焊接良率与可靠性 |

良率较高,但立碑、锡桥风险需通过优化焊盘设计(如U型焊盘、0.1mm间隔)和工艺控制 |

良率挑战大,对焊膏印刷、贴装精度极其敏感,立碑等缺陷风险更高 |

|

可维修性 |

维修困难,需专用设备和熟练技师 |

几乎不可维修,对返修设备和人员技能要求极高 |

|

电气性能 |

寄生参数小,能满足多数高频应用需求 |

理论上有更优的高频特性,但优势在多数应用中不显著 |

根据场景做选择

了解基本特性后,最关键的是将它们映射到具体的产品需求上。

-

优先考虑01005的场景

当产品的物理空间是首要的刚性约束时,01005几乎是必然选择。这常见于对内部结构有极致追求的设备,例如智能手表、TWS蓝牙耳机、高端智能手机的射频功放模块,以及一些需要将电路板嵌入狭小空间的微型医疗设备(如胶囊内镜、植入式传感器)。在这些领域,01005带来的空间节省价值远超过其增加的工艺成本和难度。

-

优先考虑0201的场景

对于绝大多数消费电子、网络设备、工业控制器等,0201元件提供了一个非常理想的平衡点。它能显著减小主板面积(例如帮助实现板卡尺寸减小超过50%),同时工艺又相对成熟稳定,生产成本和良率风险可控。如果您的设计目标是在保证高可靠性和可控成本的前提下实现产品的小型化,0201通常是更稳妥和经济的选择。

-

一个务实的策略:混合使用

在很多复杂产品中,可以采用混合使用的策略。在信号路径最关键、频率最高的部分(如射频电路、高速SerDes通道) 使用01005以节省空间;而在电源管理、常规数字电路等对空间不那么敏感的区域,则使用0201甚至0402。这种策略既能满足核心性能需求,又能有效控制整体制造成本和复杂度。

成功应用的共同关键

无论选择哪种元件,要成功实现高良率制造,都必须关注以下几点:

-

设计是源头:PCB焊盘设计必须精准匹配元件规格。例如,0201元件推荐采用特定的焊盘形状(如U型而非H型)和间隔(如0.1mm),并注意阻焊层不能高于焊盘,以避免焊接缺陷。

-

工艺是核心:需要系统性优化SMT全流程工艺参数。这包括使用4-5mil厚度的电铸钢网或激光钢网以获得更好的锡膏释放效果,选择颗粒更细的Type 4或Type 5锡膏,精确控制贴装压力(如150-300g)和精度,以及精心设置回流焊温度曲线(如控制预热斜率防止飞溅,采用氮气保护环境等)。

-

检测是保障:必须配备SPI(锡膏检测仪)、AOI(自动光学检测)甚至X-Ray 来进行全流程监控,及时发现问题并调整工艺参数。

4.2.2 在射频电路设计中的部件选择

选择01005还是0201元件确实是一个需要仔细权衡的问题。这两种元件尺寸对信号完整性的影响主要体现在高频性能、寄生参数、工艺要求等方面。

|

对比维度 |

01005 元件 (0.4mm x 0.2mm) |

0201 元件 (0.6mm x 0.3mm) |

|---|---|---|

|

高频性能与寄生参数 |

更优。极小的尺寸使得等效串联电感(ESL)和等效串联电阻(ESR)通常更低,自谐振频率更高,因此在毫米波频段(如20GHz以上) 具有显著优势。 |

良好。在Sub-6GHz及以下频段性能足够,但随频率升高,其相对较大的尺寸带来的寄生效应会变得更加明显。 |

|

电路板布局与集成度 |

极佳。占用PCB面积更小,允许更高密度的布线,能减少高速信号线的长度和分支,利于保持阻抗连续性和减少串扰。为小型化设备(如手机、可穿戴设备)的首选。 |

较好。集成度低于01005,但在多数对空间要求不极端苛刻的场合(如基站模块、工业设备)能很好地平衡性能与布局难度。 |

|

功率处理能力 |

较低。微小的体积限制了其散热和承受大电流的能力,通常用于小信号处理电路。 |

中等。体积相对较大,功率处理能力和抗电流冲击能力优于01005元件。 |

|

制造与工艺要求 |

要求极高。需要高精度锡膏印刷(如Type 5锡膏)、超高精度贴片机和严格控制的回流焊工艺。对焊盘设计、钢网开口、PCB表面清洁度极为敏感,良率挑战大,返修极其困难。 |

要求较高。工艺成熟,但仍需精密的SMT设备和工艺控制。其良率和可制造性显著优于01005。 |

如何根据项目需求做选择

了解了基本差异后,可以根据以下思路为您的项目做出最合适的选择:

-

首要考虑工作频率

-

如果您的设计主要针对5G毫米波、高速数据链路(如>20GHz) 等极高频率应用,01005元件几乎是必然选择,因为它能提供更优的高频响应和更小的信号损耗。

-

如果您的设计工作在6GHz以下的传统射频频段(如Wi-Fi、4G/5G Sub-6GHz),0201元件是一个性价比很高且工艺风险可控的成熟选择,完全能够满足绝大多数性能需求。

-

-

评估空间限制与集成度目标

-

对于智能手机、TWS耳机、微型物联网模块等追求极致紧凑的产品,01005元件无与伦比的空间优势是实现高集成度的关键。

-

对于基站设备、测试仪器、工业控制主板等有足够PCB面积和层数的应用,0201元件能提供出色的性能,同时大大降低制造难度和成本。

-

4.2.3 射频电路设计中01005和0201元件选型

在射频电路设计中,01005和0201元件选型确实需要仔细权衡。

| 特性维度 | 01005 元件 (约 0.4mm x 0.2mm) | 0201 元件 (约 0.6mm x 0.3mm) | 对射频电路设计的影响 |

| :--- :| :--- | :--- | :--- |

| 寄生参数 | 等效串联电感(ESL)和等效串联电阻(ESR)通常更低 | 相对较高,但在中低频段仍表现良好 | 01005有助于减少高频信号损耗和失真,提升信号质量 |

| 自谐振频率 | 更高 | 相对较低 | 01005更适合毫米波等极高频率应用 |

| 电路板布局与集成度 | 极佳,允许极高密度布线,减少高速信号线长度和分支 | 较好,是多数应用的平衡选择 | 01005能优化阻抗连续性,减少串扰,助力设备小型化 |

| 功率处理能力 | 较低,微小体积限制散热和承受大电流能力 | 中等,优于01005 | 0201更适用于需要一定功率处理的电路部位 |

| 制造与工艺要求 | 要求极高,需超高精度贴装和严格回流焊控制 | 要求较高,但工艺相对成熟稳定 | 0201的良率通常更高,工艺风险更可控 |

根据项目需求做选择

了解基本特性后,关键是将它们映射到具体的产品需求和应用场景上。

-

优先考虑01005元件的场景

-

极高频与前沿应用:当您的设计目标针对5G毫米波、112G+ PAM4高速SerDes通道、卫星通信等波长极短、对损耗极其敏感的领域时,01005元件几乎是必然选择。

-

空间极度受限:在智能手机、TWS耳机、微型物联网模块等内部空间“寸土寸金”的设备中,01005无与伦比的空间优势是实现高集成度的关键。

-

芯片-封装协同设计:在采用Chiplet(小芯片) 或先进封装技术,需要将无源元件直接与芯片集成(SiP)时,01005乃至更小的008004尺寸更能满足其苛刻要求。

-

-

0201元件适用场景

-

主流射频应用:对于工作频率在Sub-6GHz以下的4G/5G基站射频前端、Wi-Fi 6/6E路由器、工业传感器等,0201元件通常能提供卓越的性能,是性价比和可靠性兼顾的稳妥之选。

-

对功耗和功率有要求的电路:在功率放大器(PA)的输出匹配网络、电源去耦等需要处理一定电流的节点,0201元件因其更好的功率处理能力和散热性能,往往是更合适的选择。

-

-

混合使用的实用策略

在复杂系统中,混合使用两种元件是常见且高效的策略。例如,在56G/112G SerDes链路中,可以在对寄生参数最敏感的交流耦合电容和靠近芯片的电源去耦电容位置使用01005元件;而在对空间和频率不那么敏感的区域,如板级电源滤波,则使用0201或更大尺寸的元件以控制成本和制造难度。

成功应用的关键点

无论选择哪种元件,要确保其性能达到设计预期,都必须关注以下几点:

-

精准的PCB焊盘设计:焊盘尺寸(如长度、宽度、间隔)必须根据所选元件的规格进行精确计算和优化。不合理的焊盘设计会直接引入阻抗不连续,严重影响信号完整性,甚至加剧“立碑”等焊接缺陷的风险。

-